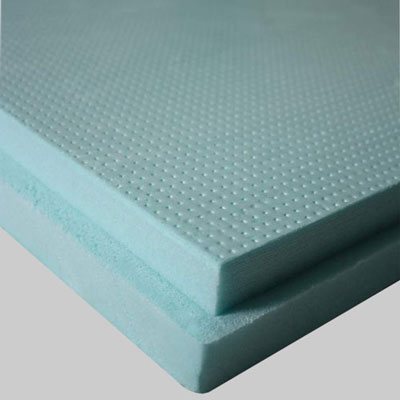

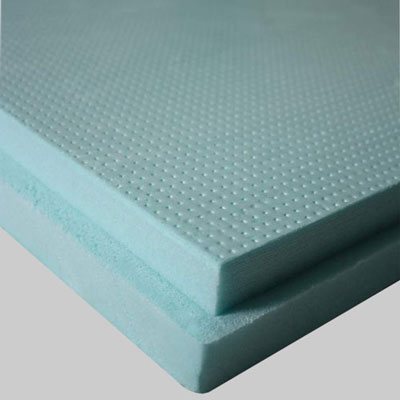

Genişletilmiş polistiren Süspansiyon Kesikte (EPS) Pressiz Kendi Kendini Söndürme (PSB-S)

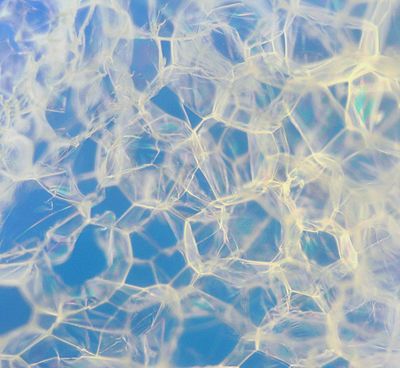

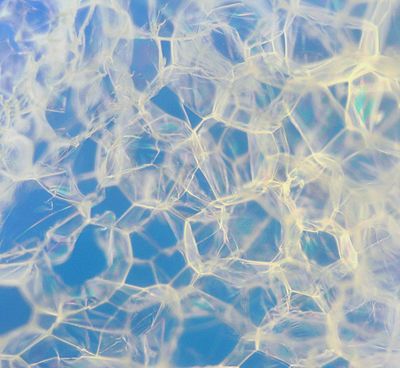

Yüksek büyütmede genleşmiş polistirenin yapısı

Penopolistirol

polistiren ve türevlerinden ve ayrıca stiren kopolimerlerinden elde edilen gazla doldurulmuş bir malzemedir. Genişletilmiş polistiren, genellikle günlük yaşamda adı verilen yaygın bir polistiren türüdür. Genleşmiş polistiren üretmek için olağan teknoloji, stiren granüllerinin polimer kütlesinde çözünen gazla ilk doldurulmasıyla ilişkilidir. Daha sonra kütle buharla ısıtılır. Bu işlemde, tüm blok şeklini işgal edene ve birlikte sinterlenene kadar orijinal granüllerin hacminde çoklu bir artış meydana gelir. Geleneksel genleşmiş polistirende, granülleri doldurmak için stirende kolaylıkla çözünebilen doğal gaz kullanılır; genleşmiş polistirenin yangına dayanıklı versiyonlarında granüller karbondioksit ile doldurulur [1]. Ayrıca, herhangi bir gaz içermeyen, vakumlu genleşmiş polistiren elde etmek için bir teknoloji de vardır.

İçerik

- 1 Genleşmiş polistiren üretiminin tarihçesi

- 2 Genleşmiş polistiren bileşimi

- 3 Elde Etme Yöntemleri

- 4 Genleşmiş polistirenin özellikleri

- 5 Üretilen polistiren köpüğün ana türleri

- 6 Uygulama

- 7 Genleşmiş polistirenin özellikleri 7.1 Su absorpsiyonu

- 7.2 Buhar geçirgenliği

- 7.3 Biyolojik stabilite

- 7.4 Dayanıklılık

- 7.5 Çözücülere direnç

- 8.1 Yüksek sıcaklık bozulması

- 9.1 İşlem görmemiş polistiren köpüğün yangın tehlikesi

Genleşmiş polistiren üretiminin tarihi

İlk genişletilmiş polistiren 1928'de Fransa'da üretildi [2]. Genişletilmiş polistirenin endüstriyel üretimi 1937'lerde başladı. [belirtmek

] Almanya'da [3]. SSCB'de, genleşmiş polistiren (PS-1 sınıfı) üretimi 1939'da [4], PS-2 ve PS-4 sınıflarında - 1946'da [5], PSB sınıfı - 1958'de [6] ustalaştı. 1961'de SSCB, kendi kendine sönen genleşmiş polistiren (PSB-S) üretimi için teknolojide ustalaştı [7]. İnşaat amacıyla, PSB genleştirilmiş polistiren 1959'da Mytishchi'deki Stroyplastmass fabrikasında üretilmeye başlandı.

Genleşmiş polistiren bileşimi

Genleşmiş polistiren elde etmek için en çok polistiren kullanılır. Diğer hammaddeler polimonoklorostiren, polidiklorostiren ve stirenin diğer monomerlerle kopolimerleridir: akrilonitril ve bütadien. Şişirme ajanları olarak düşük kaynama noktalı hidrokarbonlar (pentan, izopentan, petrol eteri, diklorometan) veya şişirme ajanları (diaminobenzen, amonyum nitrat, azobisizobütironitril) kullanılır. Ek olarak, genişletilmiş polistiren levhaların bileşimi, alev geciktiriciler (yanıcılık sınıfı G1), boyalar, plastikleştiriciler ve çeşitli dolgu maddeleri içerir.

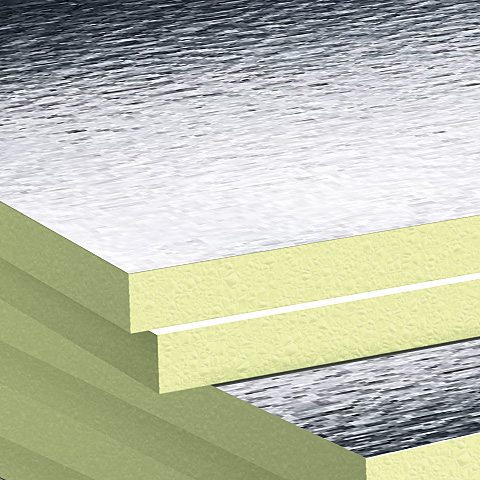

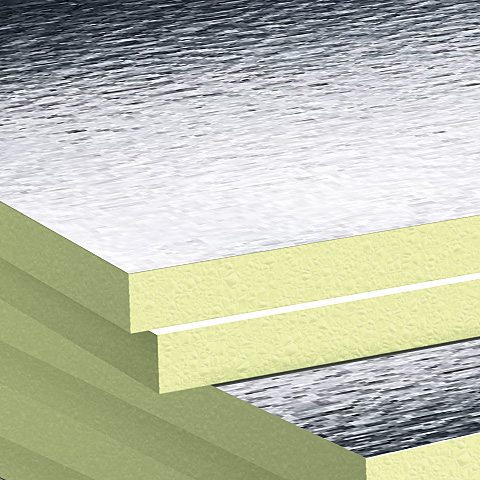

Folyo polistiren köpük

Alüminyum ara katman veya metalize polipropilen film ile iki veya bir tarafı cilalı folyo ile kaplanmış karışık bir ısı yalıtım malzemesidir. Kaplamanın metalik özelliklerinden dolayı yansıma etkisi% 97 kadar yüksek olabilir. Yerden ısıtma için bir çözüm olarak FPS seçimi ideal yalıtım olarak kabul edilir. Folyo tabakası ısı ışınlarını yansıtır, böylece malzemenin yalıtım özelliklerinin performansını artırır. FPS ayrıca ısıtma ağları için boruları yalıtmak için de kullanılır; havalandırma ve iklimlendirme sistemlerindeki havalandırma kanallarının, hava kanallarının ısı yalıtımı; duvarların ısı yalıtımı; katlar arasında ses yalıtımı; teknolojik ekipmanların teknik yalıtımı olarak kullanılır.

Elde etme yöntemleri

Elde edilen polistiren köpüğün önemli bir kısmı, malzemenin düşük kaynama noktalı sıvıların buharları ile köpürtülmesiyle üretilir. Bunun için, orijinal stirende çözünebilen ve polistirende çözünmeyen, örneğin pentan, izopentan ve bunların karışımları olan bir sıvının varlığında bir süspansiyon polimerizasyon işlemi kullanılır. Bu durumda, düşük kaynamalı sıvının polistirende eşit olarak dağıldığı granüller oluşur. Ayrıca, bu granüller buhar, su veya hava ile ısıtmaya tabi tutulur ve bunun sonucunda boyut olarak önemli ölçüde artar - 10-30 kat. Elde edilen dökme granüller, ürünlerin eşzamanlı kalıplanmasıyla sinterlenir.

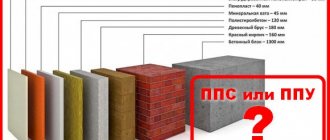

Hangi malzemeyi tercih etmelisiniz - sıradan PS mi yoksa EPS mi?

Bu durumda, her iki malzemenin de tüm artılarını ve eksilerini ve ayrıca ısı yalıtımı üzerine iş üretimi için ayrılan bütçe miktarını göz önünde bulundurmanız gerekir. Bu bağlamda, EPS sıradan polistirenden yaklaşık 1,2-1,5 kat daha pahalıdır, bu nedenle özel yapımdaki ikincisi (kelimenin tam anlamıyla her kuruşu hesaba katmanız gerektiğinde) pozisyonlarından çok uzun süre vazgeçmez.

Öyleyse, malzemelerin ana özelliklerine göre görsel bir karşılaştırmasını yapalım:

- Isı iletkenliği - ne kadar az olursa, yalıtım o kadar etkili olur. Bu bağlamda, ERS endeksi 0,028 W / mK ve normal PS 0,039 W / mK'dır. Böylece EPS'nin daha etkili olduğu ortaya çıkıyor.

- Mekanik dayanım. Burada, yapısı yekpare olduğu için EPS de zirveye çıkıyor. EPS'nin eğilme dayanımı 0,4 - 1 MPa ve basınç dayanımı 0,25 - 0,5 MPa'dır. Sıradan köpük için bu özellikler sırasıyla 0,07-0,2 MPa ve 0,05 - 0,3 MPa'dır.

- Nem emme - suyu emme yeteneği. İyi bir yalıtımda sıfıra meyletmelidir, aksi takdirde ısıl iletkenlik keskin bir şekilde artar. Kapalı hücrelere sahip EPS, neredeyse sıfır su emme özelliğine sahiptir, bu da malzeme 30 gün suya daldırıldığında% 0,4'ü geçmez. Geleneksel bir PS, aynı süre zarfında% 4'e kadar su emer. Bu nedenle yapının nem açısından zor koşullarda çalıştırılmasının beklendiği durumlarda ekstrüde malzeme kullanmak daha iyidir.

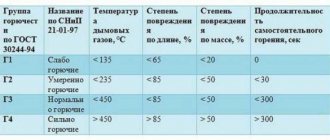

- Yangına dayanıklılık - yanıcı malzemelerden yapılmış bir binayı veya bir üretim tesisini yalıtmanız gerektiğinde özellikle önemlidir. Bu bağlamda, EPS ve PS arasında belirli bir fark yoktur, G3-G4 yanıcılık grubunun yanıcı malzemelerine atıfta bulunurlar. Alev geciktiriciler içermelerine rağmen, bu yangın sırasında güvenliklerini garanti etmez. Ayrıca ısıtıldıklarında zehirli gaz çıkarmaya başlarlar.

- Büzülme, birçok ısıtıcının belasıdır. Operasyon sırasında birçoğu boyut olarak küçülür, sarkar ve daha sonra soğuk köprüler görevi gören boşluklar oluşur. Polistiren ısıtıldığında da önemli ölçüde küçülebilir. Bu nedenle, yerden ısıtma sistemlerinde kullanılmaması daha iyidir ve cepheleri yalıtırken, yalıtım plakalarını UV radyasyonundan ve kısa sürede hafif sıva tabakası ile ısıtmadan izole etmek gerekir. Bu plandaki EPS çok daha iyi davranır - pratikte küçülmez.

Böylece, malzemenin amacını ve montaj yerini bilerek, her bir durumda, hem yalıtımın özellikleri hem de maliyeti açısından en uygun seçimi yapabilirsiniz.

Genleşmiş polistirenin özellikleri

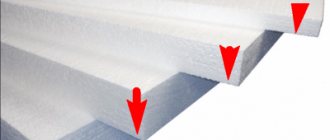

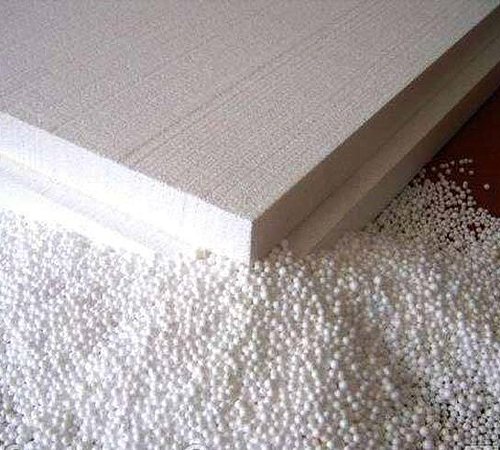

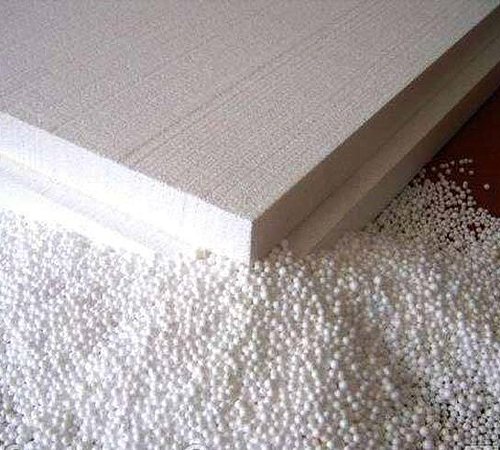

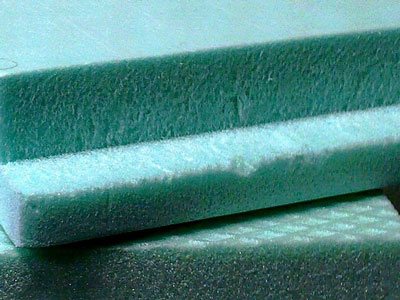

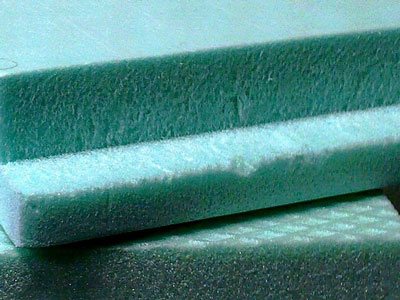

Yüksek kaliteli genişletilmiş polistiren: aynı boyutta eşit aralıklı granüllere sahip malzeme

PSB tipi düşük kaliteli genişletilmiş polistiren: farklı boyutlardaki topların temas bölgesi boyunca bir kırılma meydana gelir

Düşük kaynama noktalı bir sıvının köpürtülmesiyle elde edilen genleşmiş polistiren, birbirine sinterlenmiş ince gözenekli granüllerden oluşan bir malzemedir. Genleşmiş polistiren granüllerin içinde mikro gözenekler ve granüller arasında boşluklar vardır. Bir malzemenin mekanik özellikleri, görünür yoğunluğu ile belirlenir: ne kadar yüksekse, mukavemet o kadar büyük ve su emme, higroskopiklik, buhar ve hava geçirgenliği o kadar düşüktür.

Ekstrüde polistiren köpük üretiminin özellikleri

Üretim GOST 32310-2012 tarafından düzenlenmektedir.Bu ısı yalıtım malzemesinin üretim süreci bir ekstrüderde gerçekleşir. Besleme stoğu - polistiren granüller - reaktöre girer ve burada yüksek sıcaklıklarda ve basınçta gaza doyurulur. Basıncı düşürdükten sonra ortaya çıkan kütle hızla genişler. Köpük bir kalibrasyon cihazına girer - düz bir kalıp. Elde edilen polimer malzeme, içinde havanın bulunduğu kapalı hücrelerle homojen bir yapıya sahiptir. KKD beyaz veya renkli olabilir. Yoğunluk - 28-45 kg / m3.

Üretilen polistiren köpüğün ana türleri

- Basınçsız genişletilmiş polistiren

: EPS (Genişletilmiş Polistiren); PSB (Süspansiyon preslenmemiş genişletilmiş polistiren köpük); PSB-S (Genişletilmiş polistiren süspansiyon, basınçsız kendi kendine sönme). 1951'de BASF tarafından icat edildi - Ekstrüde polistiren köpük

: XPS (Ekstrüde Polistiren); Extrol, Penoplex, Styrex, Technoplex, TechnoNIKOL, URSA XPS - Ekstrüde polistiren köpük

: çeşitli yabancı markalar; PS-1; PS-4 - Otoklav polistiren köpük

: Strafor (Dow Chemical) - Otoklavla ekstrüde edilmiş polistiren köpük

[8]

Uygulama

Genişletilmiş polistiren, çoğunlukla ısı yalıtımı ve yapısal malzeme olarak kullanılır. Uygulama kapsamı: inşaat, taşıma ve gemi yapımı, uçak yapımı. Ambalaj ve elektrik yalıtım malzemesi olarak oldukça büyük miktarda genleşmiş polistiren kullanılır.

- Askeri endüstride - bir ısıtıcı olarak; askeri personel için kişisel koruma sistemlerinde; kasklardaki amortisör gibi.

- Isı yalıtkanı olarak ev tipi buzdolaplarının üretiminde (SSCB'de bunlar seri olarak üretilen buzdolapları "Yarna-3", "Yarna-4", "Vizma", "Smolensk" ve "Aragats-71") 1960'ların başına kadar Genleşmiş polistirenin yerini poliüretan köpük aldığında.

- Dondurulmuş ürünler için kapların ve tek kullanımlık izotermal ambalajların üretiminde [9] [10] [11] [12]

- Binaların inşasında - Rusya'da inşaat sektöründe genleşmiş polistirenin kullanımı devlet standartları [13] [14] [15] tarafından düzenlenir ve orta katman olarak bir bina kabuğunun kullanımıyla sınırlıdır. Genişletilmiş polistiren, cephelerin yalıtımında yaygın olarak kullanılmaktadır (yanıcılık sınıfı G1). Bu malzemenin potansiyel olarak yüksek yangın tehlikesi, zorunlu ön tam ölçekli testleri gerektirir [16]. Ağustos 2014'te, Rusya'nın FGBU VNIIPO EMERCOM'u [17], kiremitli polistiren köpüğün (yalnızca 123-FZ sayılı Federal Yasanın 87. maddesinin 11. bölümündeki şartlara aykırı olarak, bina ve yapıların dış duvarlarının dış yüzeylerini bitirmek veya kaplamak için malzeme olmayan TS'de belirtilen markalar [ 18] ve SP 2.13130.2012 5.2.3 paragrafı. Temmuz 2020'de, modern GOST 15588-2014 “Köpüklü polistiren ısı yalıtım plakaları. Depolama ve kurulum sırasında genleşmiş polistiren plakaların yangın güvenliğini (kendi kendine sönme, bağımsız yanmayı sürdürememe) sağlayan, malzemede yangın geciktirici katkı maddelerinin zorunlu varlığını gösteren teknik koşullar ".

- 1970'lerden beri. genişletilmiş polistiren, yolların yapımında, yapay rölyeflerin ve setlerin yapımında, zayıf topraklara sahip alanlarda nakliye yollarının döşenmesinde, yolları donmadan korurken, yapı üzerindeki dikey yükü azaltmak için ve diğer birçok durumlarda. Genişletilmiş polistiren en çok ABD, Japonya, Finlandiya ve Norveç'te yol yapımında aktif olarak kullanılmaktadır [19]. Bu ülkelerde bu ürün için GOST'un gereksinimleri ve standartları, Rusya ve BDT ülkelerinden kökten farklıdır.

- Oyuncakların, tasarım mobilyaların ve iç mekan öğelerinin [20] üretimi için malzeme görevi görür. Aynı zamanda modern dekoratif ve uygulamalı sanat ve kavramsal sanat nesnelerini yaratmak için bir malzeme olarak hizmet eder [21].

Isıtıcılar

109 yorum

+

İçin ses!

—

Karşısında!

Genişletilmiş polistiren oldukça ilginç bir malzemedir.Üretim yöntemi 1928'de patentlendi ve o zamandan beri birçok kez modernize edildi. Ana avantaj, düşük termal iletkenliktir ve ancak o zaman hafiftir. Genişletilmiş polistiren, çeşitli endüstrilerde ve inşaatta yaygın olarak kullanılmaktadır ve her insan, bir şekilde veya başka bir şekilde, günlük yaşamda ondan ürünlerle karşılaştı. Ayrıca evinizi yalıtmak istiyorsanız, ürünlerin fiyatı düşük olan genişletilmiş polistiren iyi bir seçenek olacaktır.

İçindekiler

- Genleşmiş polistiren nedir ve polistirenden farkı nedir?

- Genişletilmiş polistiren, özellikleri ve özellikleri

- Uygulama alanı

- Genleşmiş polistirenin dezavantajları: efsanelere genel bakış

Genleşmiş polistiren nedir ve polistirenden farkı nedir?

Genişletilmiş polistiren, polistiren polimer kütlesine gaz eklenerek üretilir; bu, daha sonra ısıtıldığında, hacim olarak önemli ölçüde artarak tüm kalıbı doldurur. Malzemenin türüne bağlı olarak, hacim oluşturmak için farklı bir gaz kullanılır: basit varyasyonlar için, doğal gaz, yangına dayanıklı genleşmiş polistiren türleri karbondioksit ile doldurulur.

Çoğu zaman, amatörler polistiren köpük ve polistirene aynı malzeme adını verme eğilimindedir. Ancak bu tamamen doğru değil. Ortak bir temelleri var, ancak farklılıkları ve özellikleri oldukça önemli. Uzun uzamsal muhakemeye girmezseniz, ana ayırt edici özellikler aşağıdaki gibidir:

- köpüğün yoğunluğu önemli ölçüde daha düşüktür, m3 başına 10 kg, polistiren köpüğün göstergeleri m3 başına 40 kg'dır,

- genleşmiş polistiren buharı ve nemi emmez,

- görünüm farklı. Strafor - iç granüllere sahiptir, polistiren köpük daha homojendir,

- köpük plastiği, bir binanın duvarlarının dış kaplaması için ısı yalıtım malzemesi olarak kullanıldığında farkedilen daha düşük bir maliyetle karakterize edilir,

- genişletilmiş polistiren en iyi mekanik dayanıma sahiptir.

Strafor, buharla işlem gören polimer hammaddelerden üretilir ve bunun sonucunda granüllerin hacmi önemli ölçüde artar. Ancak aynı zamanda, bu, mikro gözeneklerin de boyut olarak artmasına neden olur, bunun sonucunda granüller arasındaki bağ bozulur ve atmosferik yağış ve iklim koşullarının etkisi altında kademeli olarak bu, malzeme zayıflar. Kabaca konuşursak, bir polistiren tabakasını ikiye bölerseniz, çok sayıda granül oluşur. Bu, genişletilmiş polistiren için tipik değildir, çünkü başlangıçta malzemenin nem ve buhar geçirimsizliğini sağlayan kapalı hücrelerden oluşur. Üretimin başlangıcında, yüksek sıcaklıkların etkisi altındaki granülleri erir ve gazla dolu tek tip bir sıvı kütlesi oluşturur.

Malzemenin kendisinin de birkaç çeşidi vardır:

- Ekstrüde polistiren köpük pratikte preslenmemiş ile aynı malzemedir, fark ekstrüder gibi ekipmanların kullanımındadır, bu nedenle ekstrüde ve ekstrüde polistiren köpük genellikle aynı malzeme olarak adlandırılır.

- Ekstrüzyon ayrıca nihai polimer malzeme kütlesinin işlenmesiyle elde edilir ve aynı zamanda homojen bir kütledir. Çeşit, tek kullanımlık ambalaj ve sofra takımı üretiminde kullanılır. Kabaca, süpermarketlerdeki et ürünleri ekstrüde polistiren köpükten yapılmış ambalajlarda paketlenir.

- Malzemeyi elde etmenin pres yöntemi daha pahalıdır, çünkü gazla köpüklü karışımın müteakip preslenmesini içerir. Bu durumda ek güç kazanır.

- Otoklav polistiren köpüğünden nadiren bahsedilir ve aslında malzemenin köpürtülmesi ve pişirilmesinin bir otoklav kullanılarak yapıldığı bir ekstrüzyon türüdür.

- Pressless, en popüler çeşitlerden biridir. Polistiren granüllerden nem önce kurutulur, ardından 80 ° C'de köpüklenir, ardından tekrar kurutulur ve tekrar ısıtılır. Elde edilen karışım, soğutma sırasında zaten kendiliğinden sıkışan bir kalıba doldurulur.Bu tip genleşmiş polistiren daha kırılgandır, ancak üretimi için yarısı kadar izopetan gerektirir ve bu da nihai maliyeti etkiler.

Genişletilmiş polistiren, özellikleri ve özellikleri

Genişletilmiş polistiren muğlak bir malzemedir: Biri özelliklerini göklere yükseltir, aksine ağızda köpüren biri, "bir akademisyenin çalışmalarını teşhir etme" temelinde kullanımının derhal ve tamamen yasaklanmasını talep eder. Doğru, genişletilmiş polistirenin her yerde bulunması ve yüksek popülaritesi, bu malzemenin gerçekten iyi olduğu ve aşağıdaki avantajlara sahip olduğu gerçeğine yönelik sonuçlara yöneliyor:

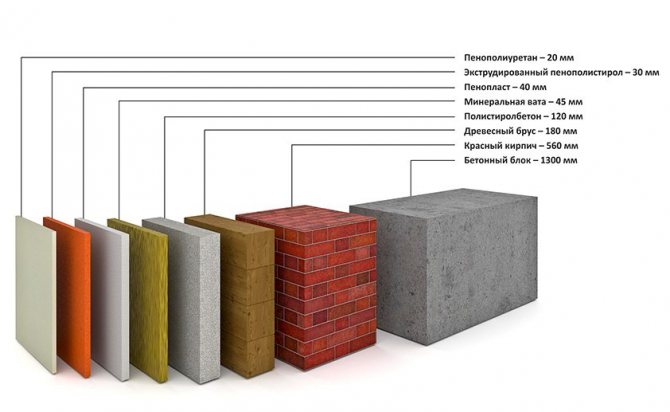

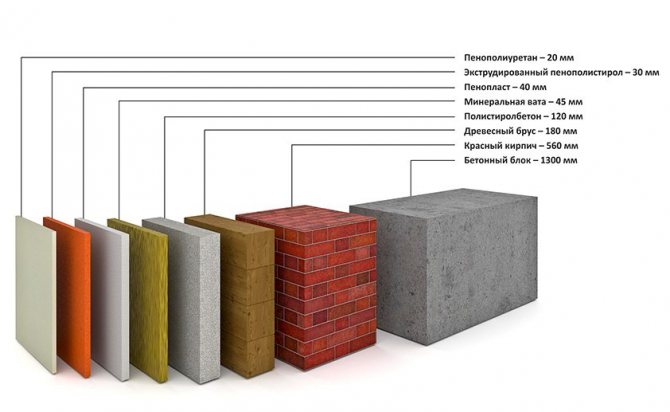

- Düşük ısı iletkenliği, önemli bir yalıtım etkisinin elde edilmesini sağlar. Aslında, 11 cm genişletilmiş polistiren, iki metreden daha kalın bir silikat tuğla duvarla aynı ısı yalıtımını sağlayabilir. Malzemenin ısıl iletkenliği 0,027 W / mK olup beton veya tuğladan önemli ölçüde daha düşüktür,

- Malzemenin nem direnci. Neme uzun süre maruz kalsa bile, emicilik% 6'dan fazla olmayacaktır, bu nedenle genleşmiş polistiren yapısının deformasyonundan korkmaya gerek yoktur.

- Genişletilmiş polistiren dayanıklıdır ve -40 ila + 40 ° C arasındaki sıcaklıklara 60 döngüye kadar dayanabilir. Her döngü tahmini bir iklim yılını oluşturur.

- Biyolojik ortam oluşumuna duyarsızlık. Genişletilmiş polistiren, mantarlar ve küfler için bir üreme alanı olmayacaktır.

- Malzemenin zararsızlığı. Üretiminde toksik olmayan bileşenler kullanılır, bu nedenle gıda endüstrisinde genleşmiş polistirenden ürünler de kullanılır. Örneğin, yiyecekleri saklamak için.

- Hafif olması nedeniyle, genişletilmiş polistiren ile bina cephelerinin yalıtımı, diğer yöntemlere göre çok daha az zaman ve çaba gerektirir.

- Ateşe dayanıklı malzemeler, açık aleve maruz kaldığında, yanmayı yaymak yerine kendi kendine sönme ve erime eğilimindedir. Genleşmiş polistirenin kendiliğinden yanma sıcaklığı + 490 ° C'dir ve bu, ahşabın neredeyse iki katıdır. Malzeme dört saniyeden daha uzun süre açık alev kaynağına maruz kalmazsa, genleşmiş polistiren söner. Malzemenin yanması sırasındaki ısı enerjisi bir ağacınkinden 7 kat daha azdır. Bu nedenle, genleşmiş polistiren yangın alanını destekleyemez.

- Ses yalıtımı sağlamak. Bu kalite özellikle standart daire sakinleri için önemlidir. Gürültünün girişini 25 dB azaltmak için 3 cm'lik bir yalıtım malzemesi tabakası yeterlidir.

- Malzemenin buhar geçirgenliği, köpürme derecesine ve derecenin yoğunluğuna bakılmaksızın, 0.05 Mg / m * h * Pa gibi düşük bir seviyededir. Aslında, buhar geçirgenlik göstergeleri, çam veya meşe ağacının ahşap çerçevesine benzer.

- Alkollere ve eterlere dayanıklıdır, ancak çözücüler malzemenin yüzeyiyle temas ettiğinde kolayca tahrip olabilir.

- Çekme mukavemeti en az 20 MPa'dır.

Yukarıdan da görülebileceği gibi, genleşmiş polistiren birçok sorunu çözmek için etkili bir araçtır: bazı çeşitlerini ambalaj olarak kullanmaktan bina cephelerinde ısı ve su geçirmezlik sağlamaya kadar. Ek olarak, malzeme, aşağıda tartışılacak olan inşaatta başka amaçlar için kullanılır.

Uygulama alanı

İnşaatta genişletilmiş polistiren, öncelikle aşağıdaki unsurları yalıtmak için kullanılır:

- su boruları,

- çatılar

- zeminler

- kapı ve pencere eğimleri,

- duvarlar.

Örneğin, boru yalıtımı için genleşmiş polistiren tüketimi ekonomik olarak haklı ve yetenekleri nedeniyle makuldür. Ayrıca bu amaçlar için, bir boru hasarı durumunda koruyucu kaplamanın istenen bölümünü kaldırarak kolayca erişilmesine izin veren kalıplanmış blok polistiren köpük kullanılır.

Genişletilmiş polistiren, ulaşım yollarının yapımında aktif olarak kullanılmaktadır. Binaların inşası sırasında zemine düşey yüklemenin etkisini azaltır. SIP panellerinin üretiminde yaygındır.

Özellikleri düşük bir fiyatla birleştirildiğinde, herhangi bir endüstride kullanım için son derece çekici kılan genleşmiş polistirenin uygulama kapsamı neredeyse sınırsızdır. Dikkate alınması gereken tek şey, malzemenin düşük yoğunluğa sahip olmasıdır, bu nedenle herhangi bir mekanik hasara duyarlıdır.

Genleşmiş polistirenin dezavantajları: efsanelere genel bakış

Avantaj demetine ek olarak, dezavantajları da vardır. Dahası, çok sayıda çeşitli efsaneler, daha ayrıntılı olarak ele alınması gereken genişletilmiş polistiren ile ilişkilidir:

- Pek çok üretici, ekstrüde edilmiş genleşmiş polistiren köpüğün diğer çeşitlerden önemli ölçüde daha üstün olduğunu iddia eder, çünkü bunun kanıtı genellikle bu çeşitliliğin karşılaştırmalı özelliklerinin bir tablosunu sıradan köpük ile karşılaştırıldığında gösterir. Bununla birlikte, ekstrüde edilmiş ve ekstrüde edilmiş polistiren köpük arasındaki termal iletkenlik farkı pratikte farkedilemez ve aynı zamanda 0,002 birim kadardır, aynı zamanda reklam nedeniyle ekstrüzyon plakalarının izolasyon maliyeti daha yüksektir.

- Maksimum genleşmiş polistiren yoğunluğu, yalıtıldığında aynı yüksek performansı verir. Uzmanlara göre, böyle bir ifadenin gerçeklikle bazı tutarsızlıkları vardır, çünkü moleküller birbirine ne kadar sıkı yapışırsa, termal iletkenlik o kadar yüksek olur ve soğuğun odaya girmesi daha kolay olur. Bu durumdan çıkmanın bir yolu, mekanik mukavemetlerini arttırmak için bir takviye ağı ve koruyucu bir astar tabakası ile kaplanması gereken düşük yoğunluklu genişletilmiş polistiren plakaların kullanılması olacaktır.

- Ateşe dayanıklı polistiren köpük kesinlikle yanmaz ve insan vücuduna zararsızdır. Herhangi bir yapı malzemesi, açık bir aleve maruz kaldığında, az ya da çok yanma özellikleri sergileyecektir. Bununla birlikte, genleşmiş polistirenin kendiliğinden yanma sıcaklığı ahşabınkinden daha yüksektir ve ayrıca yanma sırasında önemli ölçüde daha az termal enerji yayar. Yangına dayanıklı çeşitlerin, yüksek isme rağmen, alevi hiçbir şekilde durduramadıklarını, sadece etkisini azaltmak için unutmamak önemlidir. Üretiminde kullanılan karbondioksit, alışılmışa göre yangına dayanıklı bir kalitenin ciddi bir dezavantajı haline gelecektir. Sonuç olarak, yeniden akıtma sırasında, malzeme önemli ölçüde büyük miktarda zararlı madde yaymaya başlayacaktır. Bazı satıcılar, gösterici deneyime dayanarak yanmazlık hakkında konuşurlar: üzerine sabitlenmiş bir yalıtım plakasına sahip taban arka taraftan ısınmaya başladığında. Polistiren köpük, yüksek sıcaklıklara maruz kaldığında, yangın yokken erimeye ve deforme olmaya başlar. Ancak aleve maruz kaldığı sürece malzeme yanmaya devam edecektir.

- Yangına dayanıklılığı için polistiren köpüğe eklenen yangın geciktiriciler "her durumda saf zehirdir". Bir başka tartışmalı ifade. Yangın geciktirici, yapısında yanma sürecini yavaşlatan maddeler içeren bir bileşendir. Bileşim bakımından farklılık gösterirler ve insanlar için gerçekten tehlikeli olan formaldehitlerden oldukça çevre dostu ve güvenli olan magnezyum tuzlarına kadar çeşitli bileşenler içerirler. Son zamanlarda, inorganik tuzlara dayalı çözeltiler giderek daha fazla kullanılmaktadır, bu nedenle sağlığa zarar veremezler. Yangın geciktiriciler genellikle ahşaba emprenye etmek ve yangına dayanıklılığını artırmak için koruyucu bir tabaka uygulamak için kullanılır.

- Polistiren köpük yalıtım malzemelerinin montajı ısı sağlayamaz. Aslında yalıtımın görevi ısı getirmek değil, iç mekanda tutmaktır. Kabaca konuşursak, ısı yalıtım plakalarının kullanılması, bina dışındaki ısının kaçışını önemli ölçüde azaltacaktır, böylece masrafları size ait olmak üzere sokağı ısıtmak zorunda kalmayacaksınız.

- "Genişletilmiş polistiren sağlığa zararlıdır." Modern üretim, çevre dostu bileşenlerden malzeme oluşturmanıza izin verir, bu nedenle sağlık için herhangi bir tehdit yoktur. Dahası, yarı mamul ürünlerin depolanması ve günlük yaşamda kullanım için ürünlerin yaygın kullanımı, malzemenin güvenliğinden tam olarak bahseder.

Daha sık, daha ucuz ve daha düşük kaliteli çeşitlerden genişletilmiş polistiren satın almak istediğinizde sorunlar ortaya çıkar.Böyle bir malzemeden yapılmış yalıtım levhaları gerçekten daha az mukavemete sahiptir ve 40 ° C'nin üzerindeki sıcaklıklarda bile deforme olmaya başlayabilir. Herhangi bir endüstride genleşmiş polistirenden malzemeler kullanırken ana kural, ödemeniz gereken kalite ve güvenilirliği sağlamak olacaktır. Ve sonra operasyon sırasında, sadece haysiyet görünecek.

Genleşmiş polistirenin özellikleri

Su soğurumu

EPS'de bakteri kolonisi

Genişletilmiş polistiren, doğrudan temas halinde suyu emebilir [22]. Suyun doğrudan plastiğe nüfuz etmesi yılda 0,25 mm'den azdır [23], bu nedenle polistiren köpüğün su emilimi yapısal özelliklerine, yoğunluğuna, üretim teknolojisine ve su doygunluk süresinin süresine bağlıdır. Ekstrüde polistiren köpüğün suda 10 gün sonra bile su emilimi% 0,4'ü (hacimce) geçmez, bu da onu yer altı ve gömülü yapılar (yollar, temeller) için bir ısıtıcı olarak yaygın şekilde kullanılmasını sağlar [24].

Buhar geçirgenliği

Genişletilmiş polistiren düşük buhar geçirgen bir malzemedir [25] [26].

Genleşmiş polistirenin buhar geçirgenliğinin bir özelliği, köpürme derecesine ve genleşmiş polistirenin yoğunluğuna bağlı olmaması ve her zaman 0,05 mg / (m * h * Pa) 'ya eşit olmasıdır [kaynak belirtilmemiş 1930 gün

], çam, ladin veya meşe veya mineral yünden yapılmış ahşap bir çerçevenin buhar geçirgenliğine eşdeğer değildir (0,55 mg / (m * h * Pa)).

Biyolojik direnç

Genleşmiş polistirenin mantarların, mikroorganizmaların ve yosunların etkisine duyarlı olmamasına rağmen, bazı durumlarda yüzeyinde kolonilerini oluşturabilirler [27] [28] [29] [30].

Böcekler genişletilmiş polistirene yerleşebilir, kuşlar ve kemirgenler yuvaları donatabilir. Polistiren köpük yapıların kemirgenler tarafından hasar görmesi sorunu çok sayıda çalışmaya konu olmuştur. Gri sıçanlar, ev fareleri ve tarla fareleri üzerinde gerçekleştirilen köpük polistiren testlerinin sonuçlarına göre aşağıdakiler belirlenmiştir:

- Hidrokarbonlardan oluşan bir malzeme olan genişletilmiş polistiren, besin içermez ve kemirgenler (ve diğer canlı organizmalar) için bir üreme alanı değildir.

- Zorunlu koşullar altında, kemirgenler, yiyecek ve suya erişimde veya hayvanın diğer fizyolojik ihtiyaçlarını karşılamada bir engel (engel) olduğu durumlarda, diğer materyallerin yanı sıra ekstrüzyon ve granül polistiren köpük üzerinde de hareket ederler.

- Serbest seçim koşulları altında, kemirgenler genleşmiş polistireni zorlama koşullarından daha az etkiler ve yalnızca yatak malzemesine ihtiyaç duyarlarsa veya kesici dişleri taşlama ihtiyacı varsa.

- Bir yuva malzemesi seçeneği varsa (çuval bezi, kağıt), polistiren köpük son sırada kemirgenleri çeker.

Sıçanlar ve farelerle yapılan deneylerin sonuçları ayrıca, genleşmiş polistirenin modifikasyonuna bağımlılık gösterdi, özellikle ekstrüde edilmiş genişletilmiş polistiren, kemirgenler tarafından daha az zarar gördü.

Dayanıklılık

Polistiren köpüğün dayanıklılığını belirlemenin yollarından biri ısıtmayı +40 ° C'ye, -40 ° C'ye soğutmak ve suda bekletmektir. Bu tür her döngünün 1 şartlı çalışma yılına eşit olduğu varsayılır. Bu test yöntemine göre genleşmiş polistirenden ürünlerin dayanıklılığının en az 60 yıl [31], 80 yıl [32] olduğu iddia edilmektedir.

Çözücülere dayanıklı

Genişletilmiş polistiren, çözücülere karşı çok dirençli değildir. Orijinal stiren, aromatik hidrokarbonlar (benzen, toluen, ksilen), klorlu hidrokarbonlar (1,2-dikloroetan, karbon tetraklorür), esterler, aseton ve karbon disülfürde kolaylıkla çözünür. Aynı zamanda alkollerde, alifatik hidrokarbonlarda ve eterlerde çözünmez.

Yalıtımın özellikleri ve özellikleri

Termal iletkenlik

10 cm kalınlığında genişletilmiş polistiren levha ve 1 m'den fazla tuğla duvar eşit ısı iletme özellikleri.

Kabarcıkların içindeki hava hermetik olarak kapatılır, böylece malzeme ısıyı mükemmel şekilde tutar.

Isı iletkenlik katsayısı, tuğla veya beton katsayısından çok daha düşük olan 0,028 - 0,034 W / mK aralığında değişmektedir.

Buhar geçirgenliği ve nem emilimi

Genleşmiş polistiren köpüğün buhar geçirgenlik indeksi, sıfır indeksli ekstrüde bir ürünün aksine, metre saat başına 0,019 ila 0,015 kg Pascal'dır.

Gerekli kalınlık ve şekil kullanılarak verilir köpüğü istenen boyutta levhalar halinde kesmek... Buhar, granüllerin içinden hücrelere akar.

Not

Ekstrüde polistiren köpük kesilmez çünkü bitmiş plakalar belirli bir kalınlıktaki konveyörden çıkar ve zaten pürüzsüzdür. Sonuç olarak buhar malzemeye nüfuz edemez.

Preslenmemiş bir ürün suya daldırıldığında, sıvının% 4'üne kadar emilir. Yoğun ekstrüde polistiren köpük neredeyse kuru kalır ve yalnızca% 0,4'ü emer.

Sıvılarla temas halinde yalıtımın zarar görmeyeceğini belirtmekte fayda var.

Gücü

Malzeme dayanıklıdır, sıcaklığa dayanabilir -40 ile + 40 ° C arası 60 döngüye kadar (iklimsel yıl). Ekstrüde edilmiş malzemenin statik bükülme mukavemeti köpüklü malzemeninkinden üstündür.

Ses emilimi

3 cm'lik bir yalıtım malzemesi tabakası, gürültü penetrasyon seviyesini 25 desibel azaltacak ve bu da iyi bir ses yalıtımı sağlayacaktır. Apartman sakinleri için geçerlidir.

Ancak, gürültüyü tamamen gidermeyecek, ancak kalın bir yalıtım tabakası varlığında yalnızca boğacaktır. Havadaki gürültü hakim olmayacak.

Biyolojik direnç

Polistiren köpük biyolojik aktivite oluşumuna duyarlı değildir ve bu nedenle küf ve mantarlar için üreme alanı olmayacak.

Bu bilimsel olarak kanıtlanmış bir gerçektir.

Ancak kemirgenler ve böceklerden zarar görebilir. Sıcaklık ve yiyecek bulmak için malzemenin içinden geçerler.

Öneriyoruz: En iyi alçı hangisidir - alçı veya çimento? Duvarları tesviye etmek için hangisini seçmeli

Genleşmiş polistirenin imhası

Yüksek sıcaklık tahribatı

Genleşmiş polistirenin yüksek sıcaklıkta imhası aşaması iyi ve kapsamlı bir şekilde incelenmiştir. +160 ° C sıcaklıkta başlar. Sıcaklık +200 ° C'ye yükseldikçe, termal oksidatif yıkım aşaması başlar. +260 ° C'nin üzerinde, termal imha ve depolimerizasyon süreçleri hakimdir. Polistiren ve poli - "" α "" - metilstirenin polimerizasyon ısısının tüm polimerler arasında en düşük olanlardan biri olması nedeniyle, yıkım süreçlerinde ilk monomer olan stirene depolimerizasyon hakimdir [33].

Özel katkı maddeli modifiye polistiren köpük, sertifika sınıfına göre yüksek sıcaklıkta yok olma derecesinde farklılık gösterir. G1 sınıfına göre onaylanmış modifiye polistiren köpük, yüksek sıcaklıklara maruz kaldığında% 65'ten fazla bozulmaz. Modifiye polistiren köpük sınıfları, yangına dayanıklılık bölümündeki tabloda verilmiştir.

Düşük sıcaklık tahribatı

| Bu bölümün tarzı tek döngüsel veya Rus dilinin normlarını ihlal ediyor. Bölüm Wikipedia'nın üslup kurallarına göre düzeltilmelidir. |

Köpüklü polistiren, diğer bazı hidrokarbonlar gibi, havada kendi kendine oksidasyon yaparak peroksitler oluşturabilir. Reaksiyona depolimerizasyon eşlik eder. Reaksiyon hızı, oksijen moleküllerinin difüzyonu ile belirlenir. Genleşmiş polistirenin önemli ölçüde geliştirilmiş yüzeyi nedeniyle, bir blokta polistirenden daha hızlı oksitlenir [34]. Yoğun ürünler şeklindeki polistiren için sıcaklık faktörü, yıkımın başlangıcı düzenleyici faktördür. Daha düşük sıcaklıklarda, polimerizasyon işlemlerinin termodinamik yasalarına uygun olarak yok edilmesi teorik olarak mümkündür, ancak polistirenin aşırı düşük gaz geçirgenliği nedeniyle, monomerin kısmi basıncı yalnızca ürünün dış yüzeyinde değişebilir.Buna göre, Tpred = 310 ° C'nin altında, polistirenin depolimerizasyonu sadece ürünün yüzeyinden meydana gelir ve pratik amaçlar için ihmal edilebilir.

Kimya Doktoru, Rusya Kimya Teknolojisi Üniversitesi Plastik İşleme Bölümü Profesörü V.I. Mendeleeva L.M. Kerber, stirenin modern genişletilmiş polistirenden ayrılması üzerine:

Normal çalışma koşulları altında, stiren asla oksitlenmez. Çok daha yüksek sıcaklıklarda oksitlenir. Stirenin depolimerizasyonu gerçekten 320 derecenin üzerindeki sıcaklıklarda devam edebilir, ancak eksi 40 ila artı 7 ° C sıcaklık aralığında genleşmiş polistiren blokların çalışması sırasında stiren salınımından ciddi bir şekilde bahsetmek imkansızdır. Bilimsel literatürde, +11 ° C'ye kadar olan sıcaklıklarda stirenin oksidasyonunun pratikte gerçekleşmediğine dair kanıtlar var. "

Uzmanlar ayrıca, 65 ° C'de malzemenin darbe dayanıklılığında 5000 saatlik bir aralıkta bir düşüş gözlemlenmediğini ve 10 yıl boyunca 20 ° C'de darbe dayanımında bir düşüş gözlemlenmediğini iddia ediyor.

Stirenin toksik doğası ve genleşmiş polistirenin stireni serbest bırakma kabiliyeti Avrupalı uzmanlar tarafından kanıtlanmamıştır. Hem inşaat hem de kimya endüstrilerindeki uzmanlar, ya normal şartlar altında genleşmiş polistirenin oksidasyon olasılığını reddediyor ya da emsallerin yokluğuna işaret ediyor ya da bu konudaki bilgi eksikliğine atıfta bulunuyor.

Ek olarak, stiren tehlikesi başlangıçta genellikle abartılır. REACH yönetmeliğine uygun olarak Avrupa Kimyasallar Ajansında kimyasalların yeniden kaydı için zorunlu prosedürün geçişi ile bağlantılı olarak 2010 yılında gerçekleştirilen büyük ölçekli bilimsel çalışmalara göre, aşağıdaki sonuçlar çıkarılmıştır:

- mutajenite - sınıflandırma için temel yok;

- kanserojenlik - sınıflandırma için temel yok;

- üreme toksisitesi - sınıflandırma için temel yok.

Dahası, stirenin kahve, tarçın, çilek ve peynirde doğal olarak bulunduğunu unutmayın.

Bu nedenle, genişletilmiş polistiren kullanıldığında ortaya çıktığı iddia edilen stirenin belirli toksisitesiyle ilişkili ana endişeler doğrulanmamıştır [33].

Strafor yapısı

Uygulandığı yapı ve görevler, üretildiği formda somutlaştırılmıştır - bu çözümün uygulanması, levhanın şeklidir. Plakalar farklı boyut ve kalınlıklarda olabilir, ancak şeklin kendisinin montajı, depolanması ve taşınması kolaydır.

Polistirenin uygulama alanını etkileyen temel özelliklerinden biri yoğunluğu ve kalınlığıdır.

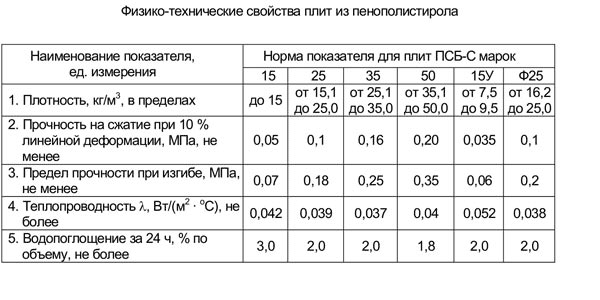

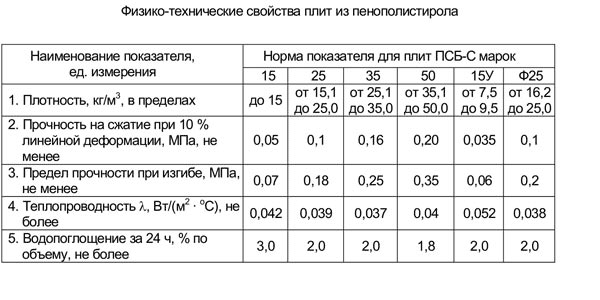

Yoğunluk, aşağıdaki sınırlar dahilinde çeşitli tiplerdedir (ölçü birimi kg / m3): 15'e kadar, 15'ten 25'e, 25'den 35'e, 35'den 50'ye. 15, 25 ve 35 arasındaki üç yoğunluğu düşünün.

15 en düşük seviyedir. Bir binaya bitişik cephelere çok nadiren uygulanır. Konut dışı binalar için çok uygundur.

25, fiyat ve kalite açısından en iyi seçimdir. En çok kullanılan o.

35 - Ev cephelerini ısıtmak için kullanılır, kapı ve pencerelerdeki eğimler, daha küçük kalınlıkta levhalar kalite bozulmadan kullanılabilir. Daha serttir ve bu nedenle bodrumlar, ev temelleri ve yüksek darbeli duvarlar için idealdir.

Kalınlık n20 mm'den başlar ve gider 10 mm'lik artışlarla 100 mm'ye kadar, yüz milimetreden sonra sırasıyla 120 ve 150 mm'lik bir kalınlık vardır. Piyasada en çok talep edilen kalınlık 5 - 7 cm olup çoğu durumda birçok göreve uygundur. Bazen duvarı tesviye etmek gerekir, bu sonuç 15 cm'lik bir levha kullanılarak, dik açıyla veya girinti veya çıkıntı yerlerinde kesilerek elde edilebilir.

Genleşmiş polistirenin yangın tehlikesi

İşlenmemiş polistiren köpüğün yangın tehlikesi

Modifiye edilmemiş polistiren köpük (yanıcılık sınıfı G4), tutuşması otojen kaynak kıvılcımlarından kaynaklanan kibrit alevinden, kaynak ateşinden meydana gelebilen yanıcı bir malzemedir.Genişletilmiş polistiren, kireçlenmiş demir tel, yanan sigara ve çelik noktasında oluşan kıvılcımlardan tutuşmaz [35]. Genişletilmiş polistiren, artan yanıcılıkla karakterize edilen sentetik malzemeleri ifade eder. Yüzey katmanlarında harici bir ısı kaynağından enerji depolayabilir, yangını yayabilir ve yangın şiddetini başlatabilir [36].

Genleşmiş polistirenin parlama noktası, üreticiler tarafından kullanılan katkı maddelerine bağlı olarak 210 ° C ile 440 ° C arasında değişir [37] [38]. Polistiren köpüğün belirli bir modifikasyonunun tutuşma sıcaklığı, sertifika sınıfına göre belirlenir.

Geleneksel genleşmiş polistiren (G4 yanıcılık sınıfı) tutuştuğunda, kısa sürede 1200 ° C'lik bir sıcaklık gelişir [35]; özel katkı maddeleri (alev geciktiriciler) kullanıldığında yanma sıcaklığı yanma sınıfına (G3 yanmazlık sınıfı) göre düşürülebilir. ). Genleşmiş polistirenin yanması, duman oluşumunu azaltmak için genleşmiş polistirene eklenen safsızlıklara bağlı olarak değişen derecelerde ve yoğunlukta toksik duman oluşumu ile gerçekleşir. Toksik maddelerin duman emisyonu hacim olarak ahşaba göre 36 kat daha fazladır.

Sıradan genleşmiş polistirenin (G4 yanıcılık sınıfı) yanmasına toksik ürünlerin oluşumu eşlik eder: hidrojen siyanür, hidrojen bromür, vb. [39] [40].

Bu nedenlerden dolayı, işlenmemiş polistiren köpükten (yanıcılık sınıfı G4) yapılan ürünlerin inşaat işlerinde kullanım için onay sertifikaları yoktur.

Üreticiler, malzemenin farklı tutuşma, yanma ve duman oluşumu sınıflarına sahip olması sayesinde özel katkı maddeleri (yangın geciktiriciler) ile modifiye edilmiş genişletilmiş polistiren kullanır.

Böylece, GOST 15588-2014 “Köpük polistiren ısı yalıtım plakalarına uygun olarak doğru kurulumla. Teknik koşullar ”, genleşmiş polistiren, binaların yangın güvenliği için bir tehdit oluşturmaz. Bina zarfında yalıtım olarak genleşmiş polistirenin kullanılmasını ifade eden "ıslak cephe" teknolojisi (WDVS, EIFS, ETICS), inşaatta yaygın olarak kullanılmaktadır.

Yangın güvenliği için modifiye polistiren köpük

Genleşmiş polistirenin yangın tehlikesini azaltmak için, elde edildiğinde, buna yangın geciktiriciler eklenir. Ortaya çıkan malzemeye kendiliğinden sönen polistiren köpük (yanıcılık sınıfı G3) adı verilir ve sonunda ek bir "C" harfi olan bir dizi Rus üretici tarafından belirtilir (örneğin, PSB-S) [41].

05/01/2009 tarihinde, yeni bir federal yasa FZ-123 "Yangın güvenliği gerekliliklerine ilişkin teknik düzenlemeler" yürürlüğe girdi. Yanıcı yapı malzemelerinin yanıcılık grubunu belirleme metodolojisi değişti. Yani, 13. maddenin 6. paragrafında, bir G1-G2 grubu olan malzemelerde eriyik damlalarının oluşumunu dışlayan bir gereklilik ortaya çıktı [42]

Polistirenin erime noktasının yaklaşık 220 ° C olduğu düşünülürse, 01.05.2009 tarihinden itibaren bu polimere dayalı tüm ısıtıcılar (ekstrüde polistiren köpük dahil) G3'ten yüksek olmayan bir yanıcılık grubu ile sınıflandırılacaktır.

123 sayılı Federal Yasanın yürürlüğe girmesinden önce, alev geciktiricilerin eklenmesiyle markaların tutuşabilirlik grubu G1 olarak nitelendiriliyordu.

Çoğu durumda genleşmiş polistirenin yanıcılığındaki azalma, granülleri karbondioksit ile "şişirmek" için yanıcı gazın değiştirilmesiyle elde edilir [43].

Genişletilmiş polistiren köpük

Bilim adamları ilk kez 1929'da gazla doldurarak stiren bazlı sentetik polimerlerin tüketici özelliklerini değiştirmeye çalıştılar. Bir yıl sonra, yenilik genişletilmiş polistiren köpük adı altında seri üretime girdi. Kompozisyon resmi olarak 1952'de Almanya'da patentlendi.

Rusya'da, değiştirilmiş malzeme, çeşitli yapıların (konutlar, tarım tesisleri, endüstriyel binalar) ısı ve ses yalıtımını düzenlemeye yönelik granüler, deformasyona dayanıklı, yanmaz bir ajan olarak onaylanmıştır, kritik yapıların performansını iyileştirme işlemleri ( zeminler, cepheler, tavanlar, çatılar) ...

Bugün, dünyanın dört bir yanındaki geliştirme ve hizmet kuruluşları tarafından ondan bloklar talep edilmektedir. Genleşmiş polistiren köpük pazarındaki artan ilgi, iyi düşünülmüş bir şekillendirme teknolojisinin ona sağladığı benzersiz özelliklerden kaynaklanmaktadır.

Malzeme, bir yangın geciktirici ile kombine edilmiş süspansiyon polistirenin (yoğun karıştırma ile su fazında ezilmiş) yüksek sıcaklıkta köpürtülmesi yoluyla yapılır. Buharın darbe kuvvetini kullanan teknik, hücre yapısının bileşenlerinin birbirleriyle eritilmesini mümkün kılar.

Granüllerin sıkı yapışması, elde edilen levhaları süper güçlü, inert ila kısa, güçlü ve uzun vadeli, sürekli olarak yüksek yükler haline getirir. Aktif basınç altında yaylanma özelliğine sahiptirler, kırılgan izolasyon gibi kuvvetten parçalanmazlar ve katı izolasyon gibi çatlamazlar.

Hava ile doyurulmuş polimerize stirenden yapılan bloklar, konfigürasyonlarını değiştirmez ve büzülmez. Gaz bileşimindeki üstünlük (hava sıvılarının% 98'inin polimerlerin% 2'sine oranı), mikroskobik şekillendirme bölümlerinin şeklinin çok yönlülüğü, granüllerin mütevazı boyutu (2-8 mm) onlara yetenek kazandırır. ısıyı verimli bir şekilde korumak ve gürültüyü nötrleştirmek.

Önemli! Pratik testlerin sonuçlarına göre, genleşmiş polistiren köpük yanmaz (yanıcılık grubu G1), çevre dostu bileşimler olarak sınıflandırılmıştır. Üretimi ucuzdur, ağırlık bakımından mütevazı, güçlü, dayanıklı olduğu ortaya çıkar. Ondan alınan profiller ekonomiktir, taşınması kolaydır, yüklemesi ve boşaltması kolaydır, kurulumu kolaydır, kullanımda kaprisli değildir.

Gözenekli yüzeye sahip malzeme iyi "nefes alır", hava akışının normal sirkülasyonunu garanti eder ve nem seviyesini düşürür. Yoğun yalıtım, düşük higroskopiklik ile karakterize edilir: sadece üst katmanlar nemi emer, iç katmanlar kuru kalır.

Notlar

- Kabanov V.A. ve diğerleri.

cilt 2 L - Polinoz elyafları // Polimer Ansiklopedisi. - M .: Sovyet Ansiklopedisi, 1974. - 1032 s. - 35.000 kopya - Fransız Patenti No. 668142 (Chem. Abs. 24, 1477, 1930).

- Alman Patent No. 644102 (Chem. Abs, 31, 5483, 1937)

- Berlin A. An. Gaz dolgulu plastik ve elastomer üretiminin temelleri. - M: Goskhimizdat, 1956.

- Chukhlanov V. Yu., Panov Yu.T., Sinyavin A.V., Ermolaeva E.V.Gazla doldurulmuş plastikler. Öğretici. - Vladimir: Vladimir Eyalet Üniversitesi Yayınevi, 2007.

- Kerzhkovskaya EM PS-B köpüğünün özellikleri ve uygulaması. - L: LDNTP, 1960.

- Andrianov R.A. Yeni genleşmiş polistiren sınıfları. Moskova'da inşaat malzemeleri endüstrisi. - Sayı 11. - M: Glavmospromstroimaterialy, 1962.

- 04/07/1955 tarihli 92606 sayılı Federal Almanya Cumhuriyeti patenti.

- Genişletilmiş Polistiren (EPS) Gıda Kaplarının Kullanımının Yasaklanmasıyla İlgili Tartışma ve Olası Eylem (Çalışma Sayısı) // 18 Aralık 2012.

- TEK KULLANIMLIK, PLASTİK TORBALARIN VE EPS GIDA AMBALAJLARININ ETKİSİNİ AZALTMAYA YÖNELİK POLİTİKA ARAÇLARI // Nihai Rapor 2 Haziran 2008

- Nguyen L. Polistiren Gıda Gereçleri Yasakları Üzerine Politikaların Değerlendirmesi .// San Jose Eyalet Üniversitesi 10.01 / 2012

- S8619 1/1/15 tarihinden itibaren gıda kuruluşlarının genişletilmiş polistiren köpük tek kullanımlık yemek servis kapları kullanmasını yasaklar.

- GOST 15588-2014 “Köpük polistiren ısı yalıtım plakaları. Teknik koşullar ". 01.07.2015 tarihinde yürürlüğe girmiştir.

- GOST R 53786-2010 “Dış sıva katmanları ile kompozit ısı yalıtım cephe sistemleri. Terimler ve tanımlar"

- GOST R 53785-2010 “Dış sıva katmanları ile kompozit ısı yalıtım cephe sistemleri. Sınıflandırma "

- Rusya Federasyonu Devlet İnşaat Komitesi Mektubu N 9-18 / 294, Rusya Federasyonu İçişleri Bakanlığı GUGPS N 20 / 2.2 / 1756, 06/18/1999 "BİNALARIN DIŞ DUVARLARININ YALITIMI ÜZERİNE"

- Rusya FGBU VNIIPO EMERCOM'un 07.08.2014 tarih ve 3550-13-2-02 tarihli mektubu

- FEDERAL HUKUK 22.07.2008 TARİHLİ YANGIN GÜVENLİĞİ GEREKSİNİMLERİNE İLİŞKİN TEKNİK YÖNETMELİKLER No. 123-FZ

- Bjorvika

- Strafor tasarım mobilyalar - yapıcı ve uygun fiyatlı

- Strafor robotlar

- Pavlov V.A. Genişletilmiş polistiren. - M .: "Kimya", 1973.

- Khrenov A.E. Yeraltı yapılarının inşası ve iletişimin döşenmesi sırasında zararlı safsızlıkların polimerik malzemelerden göçü. - Hayır. 7. - 2005.

- Egorova EI, Koptenarmusov VB Polistiren plastik teknolojisinin temelleri. - St.Petersburg: Himizdat, 2005.

- Çeşitli malzemelerin yoğunluk, ısıl iletkenlik ve buhar geçirgenliği tablosu

- Çeşitli malzemelerin yoğunluk tablosu, ısıl iletkenliği ve buhar geçirgenliği: Bir dairenin tamiri ve tefrişi, bir ev inşa etmek - sorulara cevaplarım

- Semenov SA Mikroorganizmaların etkisi altında çalışma sırasında polimerik malzemelerin imhası ve korunması // Rusya Bilimler Akademisi Kimya Fiziği Enstitüsü Teknik Bilimler Doktoru derecesi için tez. N.N.Semenova. - M., 2001.

- Atiq N. Sentetik Plastik Polistiren ve Straforun Fungal İzolatlarla Biyolojik Bozunması // Mikrobiyoloji Bölümü Quaid-i-Azam Üniversitesi, İslamabad, 2011.

- Naima Atiq T., Ahmed S., Ali M., Andleeb S., Ahmad B., Geoffery R. Polistiren biyolojik olarak parçalanan bakterilerin topraktan izolasyonu ve tanımlanması .//African Journal of Microbiology Research Vol. 4 (14), s. 1537-1541, 18 Temmuz 2010.

- Richardson N. Beurteilung von mikrobiell befallenen Materialien aus der Trittschalldämmung // AGÖF Kongress Reader Eylül 2010.

- Hed G. Yapı Bileşenlerinin Hizmet Ömrü Tahminleri. Münih: Hanser. Rapor TR28: 1999. Gävle, İsveç: Kraliyet Teknoloji Enstitüsü, Yapılı Çevre Merkezi, Stockholm, 1999. - S. 46.

- 25.12.2001 tarih ve 225 sayılı test raporu. NIISF RAASN. Termofiziksel ve akustik ölçümler için test laboratuvarı)

- ↑ 12

Genişletilmiş polistiren - Özellikler. 4108.ru. Erişim tarihi: April 10, 2016. - Emmanuel NM, Buchachenko AL Polimerlerin yaşlanma ve stabilizasyonunun kimyasal fiziği. - M: Nauka, 1982.

- ↑ 12

OCT 301-05-202-92E “Genişleyebilir polistiren. Teknik koşullar. Endüstri standartı " - Guyumdzhyan P.P., Kokanin S.V., Piskunov A.A. İnşaat amaçlı polistiren köpüğün yangın tehlikesi üzerine // Pozharovzryvoopasnost. - T. 20, No. 8. - 2011.

- Genişletilmiş polistiren malzeme PSB-S 25 FGU VNIIPO EMERCOM, Rusya'nın kimlik kontrolü için 28.08.2007 tarihli 255 sayılı tutanak

- Kodolov V.I. Polimerik malzemelerin tutuşabilirliği ve yangına dayanıklılığı. M., Kimya, 1976.

- Sentetik polimerlerin yanma ürünlerinin toksisitesi. Anket bilgileri. Seriler: Polimerize plastikler. - NIITEKHIM, 1978.

- Uçucu ürünlerin, işleme sırasında plastiklere termal maruziyetten kaynaklanan toksisitesi. Seriler: Polimerize plastikler. - NIITEKHIM, 1978.

- Evtumyan A.S., Molchadovsky OI Genleşmiş polistirenden ısı yalıtım malzemelerinin yangın tehlikesi. Yangın Güvenliği. - 2006. - No. 6.

- 22.07.2008 Federal Kanunu N 123-FZ (03.07.2016 tarihinde değiştirildiği gibi) "Yangın güvenliği gerekliliklerine ilişkin teknik düzenlemeler" (Rusça) // Wikipedia. - 2017-03-12.

- Temel Yangın Güvenliği Gereklilikleri - Isı Yalıtım Sistemleri