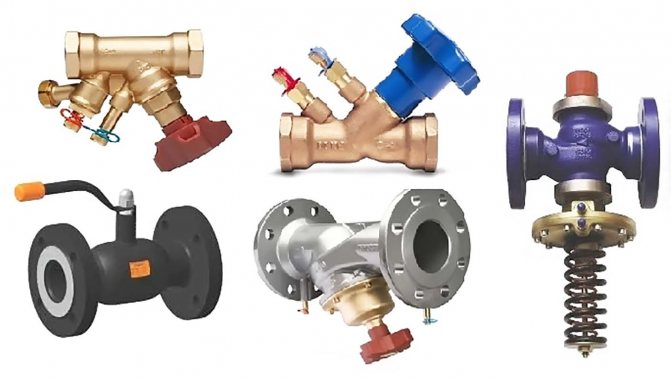

Kontrol vanası türleri

Tasarım özellikleri nedeniyle, kontrol vanaları kapatma vanalarına çok benzer. Bu nedenle, bu unsurlar genellikle aynı marka ismine sahiptir. Düzenleyici cihazlar 2 türe ayrılır:

- çalışma ortamının basıncını azaltmak için çalışan azaltma;

- kapatma ve düzenleme.

Şimdi kontrol vanaları türleri hakkında. En yaygın tip, aynı zamanda birkaç alt türe ayrılan kontrol vanaları olarak kabul edilir:

- kontrol noktaları;

- köşe;

- üç yollu bir tasarımla karıştırma.

Geri kalan kontrol cihazı türleri arasında kapama ve kontrol valfleri, doğrudan etkili basınç düzenleyicileri ve seviye düzenleyicileri bulunur.

Bu cihazların tümü aşağıda daha ayrıntılı olarak açıklanmaktadır.

Tahliye ve emniyet valfleri.

Kapalı kaplardaki basıncı tehlikeli bir sınıra ulaştığında otomatik olarak düşürmek için emniyet ve boşaltma vanaları cihazları. Bu vanalar, kahve makineleri, basınçlı kaplar ve kazan ısıtma sistemlerinden, basınçların 30 MPa'ya ulaştığı enerji santrallerine ve basınçların 70 MPa'ya ulaşabildiği güç hidrolik sistemlerine kadar çok çeşitli teknik cihazlarda kullanılır. Emniyet ve tahliye vanaları arasında belli bir fark vardır. Emniyet valfi, büyük miktarda buhar veya gazı bir kerede serbest bırakmak ve ardından aniden tekrar kapatmak için anlık olarak açılmak üzere tasarlanmış özel bir yay tipi tahliye vanasıdır. Drenaj vanaları sıvı sistemlerde atmosferle haberleşmek için, yüksek basınçlı gaz ve buhar sistemlerinde ise emniyet vanaları kullanılır.

Kaptaki basınç belirli (düşük) bir değere ulaştığında boşaltma vanası hafifçe açılır ve basınç yükseldikçe sıvının salınımını yavaşça artırır. Boşaltma valfi genellikle istenmeyen veya büyük hacimlerde çalışma sıvısını boşaltmanın gerekli olmadığı durumlarda kullanılır.

Kontrol vanalarının çalışmasının özellikleri

Kontrol vanaları, daha önce de belirtildiği gibi, en yaygın kapatma cihazı türleri arasındadır. Ana işlevleri, belirli bir boru hattı sisteminden geçen ortamın basıncını değiştirmektir. Bu cihazların kapsamı:

- sıhhi tesisat sistemleri;

- gaz besleme sistemleri;

- petrol ürünlerini ve gazlı maddeleri taşımak için tasarlanmış otoyollar.

Bu bağlantı parçalarının üretiminde kullanılan malzeme çeşitlilik gösterebilir: pirinç, dökme demir, çelik, yüksek alaşımlı alaşımlar. Belirli bir versiyonun seçimi, boru sistemine ve içindeki ortama bağlıdır.

Tüm kontrol vanaları, çalışmalarının özelliklerine bağlı olarak 2 türe ayrılır:

- kontrolün, gerekirse kendi ellerinizle döndürülmesi gereken özel olarak yerleşik bir el çarkı kullanılarak gerçekleştirildiği manuel bir tahrik ile. Büyük parametrelere sahip borular için, bu seçenek pratikte kullanılmamaktadır, çünkü düzenleme cihazını işletmeye almak önemli çabalar gerektirmektedir;

- Yerleşik hidrolik, pnömatik veya elektrikli tahrik sayesinde işin yapıldığı otomatik kontrol ile. Kapağın zamanında çalıştırılmasını sağlamak için düzenleme cihazı, sistemdeki mevcut basıncı ölçen sensörler içerir.

Şekillerine bağlı olarak kontrol vanalarının bir sınıflandırması da vardır:

- kontrol noktaları düz bir boru hattına kurulur ve ortamın yönünü hiçbir şekilde etkilemez;

- açısal, ortamın yönünü ve dolayısıyla boru hattının kendisini 90˚ kadar değiştirir;

- Karıştırma boruları tasarımlarında ortak bir akışta iki çalışma ortamı olan 3 branşman borusunu içerir.

özellikler ve faydalar

- Tasarımın sadeliği.

- Yüksek akış hızlarında olağanüstü düşük basınç kaybı.

- Tüm çaplar için düşük akış hızlarında regülasyon doğruluğu.

- Tüm doğal sıvılar, deniz suyu, endüstriyel atık sular için uygundur.

- Çok çeşitli malzemeler, kaplamalar ve diyafram türleri.

- Dorot Pilot Regülatörleri kullanılırken tüm valf modelleri çeşitli kontrol fonksiyonları için kullanılabilir.

- sızdırmazlık alanındaki kusurlara karşı düşük hassasiyet (diyafram esnektir ve bu kusurları telafi eder).

- Diyafram yönlendirilmemiştir ve bu nedenle açık kalamaz veya herhangi bir konumda sıkışamaz.

- Kontrol hattında otomatik yıkamalı entegre bir filtre, harici filtre ihtiyacını ortadan kaldırır.

- Vana boyutları 20 ila 700 mm, çalışma basıncı 0,2 ila 25 AT.

- Tüm modeller GOST-R sertifikalıdır.

Kapatma ve kontrol vanalarının çalışma prensibi

Durdurma kontrol vanalarının temel amacı, boru hattındaki çalışma ortamını kontrol etmek ve akış hızını değiştirmektir. Bu kontrol vanası aşağıdaki sistemlerde kullanılabilir:

- ısıtma ve sıcak su temini ağları;

- merkezi ve bireysel ısıtma noktaları;

- havalandırma sistemi.

Koşulların her biri için, belirli bir performans türü ve kullanılan malzeme vardır.

Glob vanalar, evrensel kontrol cihazlarıdır. Bunun nedeni, boru hattında kullanılan ortamın akış hızını kontrol etmelerinin yanı sıra akışı tamamen kapatabilen bir kapatma işlevi de gerçekleştirmeleridir.

Kapatma ve kontrol valflerinin çalışma prensibini göz önünde bulundurun: gövdenin içinde, kapatma elemanı, kendi eliyle veya sağlanan sürücünün yardımıyla harekete geçirilen sapın dönüşü nedeniyle hareket eder. Bu düzenleme cihazının bir özelliği, gövde indirildiğinde sistemin tamamen sızdırmaz hale gelmesinden dolayı bir contanın varlığıdır.

Kapatma ve kontrol vanalarının, en önemlileri kullanım ve bakım kolaylığı, kullanımda güvenilirlik gibi bir dizi avantajı vardır. Kontrol cihazlarının montajı sadece standart boru hatlarında değil, aynı zamanda standart olmayan açı ve virajlara sahip otoyollarda da mümkündür. Ek olarak, genellikle agresif ortamlarda çalışmak için kullanılırlar.

Vana tasarımı ve çalışma prensibi

Bir kapama vanasının çalışma prensibi, acil durumlarda boruların içeriğinin daha fazla geçişini kelimenin tam anlamıyla "kesmektir". Bu ünite, işletme personeline maruz kaldığında veya otomatik modda anında tetiklenecek şekilde tasarlanmıştır.

Bu tip izolasyon vanası tasarımına en iyi örnek tek kullanımlık izolasyon vanasıdır. Böyle bir birimin cihazı, dört ana bileşenin varlığını sağlar:

- bir kapatma cihazının montajı için özel bir "yuva" ile donatılmış vananın üst kısmı;

- hızlı sıvı akışı için ünitenin yan kısımlarında bir yaklaşım sistemi;

- merkezi valf kısmı;

- Sızıntıları ve yoğunlaşmayı önlemek için nem emici pedli taban elemanı.

Böylesine basit ve aynı zamanda güvenilir bir tasarım, borulardaki içerik akışını etkili bir şekilde kapatmanıza izin verir. Kapatma vanalarının öncelikli kullanım yönü filtreleme ve su arıtma sistemleridir. Bu devrelerde sık görülen acil durumlar, bu tür valflerin geliştirilmesi için ana itici güç haline gelmiştir.

Doğrudan etkili basınç regülatörleri

Sistemin bölümlerinden birinde gerekli diferansiyel basıncı otomatik olarak korumak için doğrudan etkili bir basınç regülatörü gereklidir.

Bu kontrol vanası 2 türe ayrılır:

- Kendine;

- kendimden sonra.

Basınç regülatörü, bir gövde, çift yataklı bir valf, bir salmastra kutusu ile tamamlanmış bir kapak, bir yük mekanizması ve bir diyafram tipi aktüatörden oluşur.

Bu tür kontrol valflerinin tasarım özelliği, bir gövde üzerinde aynı anda iki valf bulunmasıdır. Bu özellik, çalışma ortamının basınç göstergesini vana ve buna göre mil üzerinde dengelemek için gereklidir.

Her iki tip düzenleyici de birbirinden yalnızca valflerin yuvalara göre konumunda farklılık gösterir. Kontrol valfleri, yük mekanizmasından gelen basıncın etkisi altında, valfler sayesinde, yuvalarda bir geçiş oluşturur. Bu düzenleme cihazının çalışmasının özü oldukça basittir: çalışma ortamı ona girdiğinde, akış alanı açık durumdadır, bu nedenle içinden boru hattına geçer. Burada, impuls borusu boyunca membrana doğru hareket eden ve kola yerleştirilen yükün etkisiyle gövde için ters yönde bir yük oluşturan basınç göstergesinde bir artış meydana gelir. Yükün kuvvetinden daha büyük bir kuvvete ulaşıldığında, milin hareketi aşağıya doğru yönlendirilecek ve valfler gövde içindeki delikleri kapatacaktır.

Böyle bir kontrol valfini belirli bir basınç göstergesine ayarlarken, yükün boyutunu ve koldaki yerini seçmek gerekir.

Kontrol vanalarının mevcut yükün etkisi altında kapalı vanalarda önceki tipten "kendilerine" çalışma prensibi arasındaki fark. Sistemdeki basınç arttığında, impuls borusundan diyaframa iletildiğinde ve böylece çubuk üzerinde yükün hareketinin tersi yönde bir kuvvet yaratılır. Bu, daha sonra çalışma ortamının arkalarındaki geri çekilmesine yol açan valflerin açılmasına yol açar. Bu, sistemdeki basıncın düşmeye başladığı anlamına gelir.

Kontrol ve kapatma vanalarının onarımı

Kontrol ve kapatma vanalarının onarımı, yalnızca proses boru hattından çıkarıldıktan sonra gerçekleştirilir. Sahada vananın küçük onarımına izin verilir, bunlar:

- Salmastra bileziği;

- Regülatörün iç elemanlarını kontrol etmek için vana kapaklarının çıkarılması.

Bir siparişin kaydı - onarım, gazla ilgili tehlikeli işler, kapatma vanalı kontrol vanalarının kapatılması, boru hattının bağlantısı kesilmiş bir bölümünde artık basıncın serbest bırakılması ve ayrıca vananın onarım için hazırlanması (yıkama, buharlama) için bir izin teknolojik personel tarafından yürütülmektedir. Tamirat için vananın sökülmesi ve montajı, baş tamircinin servisi tarafından yapılır.

Kapatılmamış bir kontrol vanasındaki salmastra somununu gevşetmeyin veya sıkmayın.

Endüstriyel güvenlik ve işçi koruma kurallarının gerekliliklerine uygun olarak yükleme ve boşaltma işlemlerini yapmak.

Yükleme ve boşaltma işlemleri bir ustabaşı veya özel olarak atanmış, sorumlu, deneyimli bir işçinin rehberliğinde yapılmalıdır.

İşe başlamadan önce şunları yapmalısınız:

- tulum, özel ayakkabı ve diğer KKD'leri giyin;

- iş yerini, aydınlatmayı vb. inceleyin;

- fark edilen tehlikeleri ustabaşı veya sorumlu kişiye bildirin.

İşyeri, ağır nesnelerin hareketini kısıtlayan kişileri içermemelidir. Diğer işlerle dönüşümlü olarak kaldırma ve hareket ettirme sırasında yükün izin verilen maksimum ağırlığı aşağıdakileri aşmamalıdır:

- kadınlar için -10 kg;

- erkekler için - 50 kg.

50 kg üzerindeki ağırlıkları hareket ettirirken mekanik olarak (vinç, teleferik, kirişli vinç, yükleyici, manipülatör vinç, vinç (kule)) çalışma yapılmalıdır.Kaldırma makineleri ile iş üretimi sırasında kargo sling işlemlerini (bağlama, kancalama, sabitleme, makine kancasına asma, tasarım konumuna getirme ve ayırma) gerçekleştirmek için, özel eğitimli vasıflı işçilere izin verilir - hak sertifikası olan askerler bu işleri yürütmek için.

Yaylı diyafram aktüatörlü pnömatik aktüatörlerin arızası.

1. Aktüatörün membran boşluğundaki sıkıştırılmış havanın basıncında yumuşak bir değişiklikle, tek kişilik veya çift kişilik düzenleyici gövdenin gövdesi ve kapağı sarsıntılarla hareket eder.

| Olası nedenler | Sorun giderme yöntemleri |

| Yağlama eksikliğinden veya salmastra kutusunun izin verilmeyecek kadar yüksek oranda sıkıştırılmasından dolayı ayar gövdesinin salmastra kutusunda mil yavaşlaması | Bir yağlayıcı kullanarak salmastra kutusu cihazına yağlayıcı uygulayın ve bu istenen sonuçlara yol açmazsa, salmastra kutusu somununu dikkatlice gevşetin ve salmastra kutusundan sızan herhangi bir maddenin girmediğinden emin olun. |

2. Akan bir madde (sıvı, buhar, gaz) salmastra kutusundan girer.

| Olası nedenler | Sorun giderme yöntemleri |

| Yetersiz yağlama, gevşek salmastra, kötü salmastra kalitesi | Gres ekleyin, salmastra kutusu somununu sıkın, salmastra kutusu somununu değiştirin, salmastra kutusu salmastrasını değiştirin |

3. Aktüatörün diyafram boşluğundaki basınçlı havanın basıncı minimumdan maksimum değere değiştiğinde, tek kişilik veya çift kişilik düzenleyici gövdenin gövdesi ve kepenk bir aşırı konumdan diğerine tamamen hareket etmez.

| Olası nedenler | Sorun giderme yöntemleri |

| Diyafram aktüatörün yayı ayarlama sırasında olması gerekenden daha fazla sıkıştırılmıştır ve bu nedenle geliştirdiği kuvvetlerin üstesinden gelmek için standart bir yay gerilimi ile gerekli olandan daha yüksek bir hava basıncı gereklidir. | Aktüatörün membran boşluğundaki hava basıncı minimumdan maksimum normalize değerlere değiştiğinde, yay gerilimini kademeli olarak, milin ve vananın bir uç konumdan diğerine hareketini sağlayan bir değere gevşetin. |

| Diyafram aktüatörün yayı, ayarlama sırasında yeterince sıkıştırılmaz ve aktüatörün hareketli kısmında ortaya çıkan sürtünme kuvvetlerinin yanı sıra bu parçanın kütlesinin ve vana üzerindeki akan maddenin basıncından kaynaklanan kuvvetlerin üstesinden gelemez (dolayısıyla , valf tamamen yükselmiyor) | Yay gerilimini, membran boşluğundaki hava basıncı minimumdan maksimum normalleştirilmiş değerlere değiştiğinde kepenk bir uç konumdan diğerine hareket etmesine izin veren bir değere kademeli olarak yükseltin. |

| Vuruşu sırasında, kapak, membran aktüatörüne düşen yabancı bir nesneye (kok, kum, metal conta, somun vb.) | Aktüatörün diyafram haznesindeki basınçlı hava hattını, akışı baypas hattına geçirerek ayırın ve diyafram aktüatör gövdesini yabancı cisimlerden temizlemek için önlemler alın. Valf ve yuvaların yüzeylerinin hasar görmediğinden emin olun |

4. Aktüatörün diyafram boşluğuna basınçlı hava verildiğinde, mil hareket etmez.

| Olası nedenler | Sorun giderme yöntemleri |

| Diyafram malzemesini tahrip edici şekilde etkileyen, sınır değerin basınçlı hava basıncının aşılması veya diyafram üzerine (hava ile birlikte veya başka türlü) yağ, benzin veya diğer petrol ürünlerinin girmesi nedeniyle diyafram hasarı | Diyafram aktüatörünü sökün ve arızalı diyaframı servis edilebilir bir diyaframla değiştirin. Bu durumda, kumaş kauçuk katmanlarının kalınlığı ve sayısı kaldırılanla aynı seçilmelidir. |

beş.Akan maddenin akış hızını düzenlerken, diyafram aktüatörünün kapağı en çok uç noktalara yakın bir pozisyon alır.

| Olası nedenler | Sorun giderme yöntemleri |

| Regülatörün normal çalışması sırasında, vana yuva açıklığını neredeyse kapatırsa veya tersine neredeyse tamamen açarsa ve aynı zamanda membran boşluğundaki basınç sınıra yakınsa, bu, diyaframın nominal çapının olduğunu gösterir. aktüatör, bu boru hattı için büyük veya küçüktür ve içindeki tüketim | Boru hattından akan ortamın gerçek akış hızına göre, diyafram aktüatörün uygun nominal boyutunu seçin ve bu nominal boyutta bir diyafram aktüatör varsa bunu kurun. Uygun bir aktüatör mevcut değilse ve yeni bir vanayı taşlamak mümkünse, yeni vananın profilini hesaplayın ve eski vanayı diyafram aktüatörde yenisiyle değiştirin. |

Aktüatörler

Aktüatör A şunlardan oluşur:

1 - üst kapak, 2 - yoğun kauçuklu kumaştan yapılmış elastik membran, 3 - alt kapak, 4 - metal disk, 5 - kılavuz kap, 6 - yaylar, 7 - gövde, 8 - destek, 9 - somun, 10 - braket, 11 - disk, 12 - ölçek, 13 - bağlantı somunu, 14 - gövde,

Düzenleme Kurumu B şunları içerir:

15 - gövde, 16 - bölme, 17 - silindirik delikli, 18 - valf, 19 - yağ keçesi, 20 - yağlayıcı

Genellikle, büyük çaplı boru hatlarına monte edilen aktüatörlerin düzenleyici gövdeleri, büyük basınç düşüşlerinde vana üzerindeki kuvvetleri ortamdan azaltmak için çift oturtulur (bkz. Şekil B, c, d). Tek yataklı düzenleyici gövdeler, küçük çaplı boru hatlarına montaj için ve valf boyunca küçük basınç düşüşleri ile kullanılır (bkz. Şek. A)

Kontrol vanasının sökülmesi ve montajı.

Diyafram aktüatörlerin demontajı.

Normalde açık bir aktüatörün demontajı, ayrı parçaların durumunu belirlemek, aşağıdaki gibi temizlik ve onarım yapmak için gerçekleştirilir.

Aktüatörün tüm görünen yüzeyleri (gövde, diyafram aktüatör, vb.) Bir hortumdan basınçlı hava ile üflenir ve tamamen kirden arındırılır.

Kilit somunu 5 (Şekil 1) döndürülerek, özel bir somun 2 serbest bırakılır, ardından bu somunu döndürerek piston çubuğu ara çubuktan ayrılır. Aktüatörde pnömatik bir konumlayıcı varsa, diyafram aktüatörün düzenleme gövdesinden ayrılmasına izin vermek için kol serbest bırakılır. Özel bir somunu 11 (Şekil 2) sökün ve diyafram çalıştırıcıyı düzenleyici gövdenin gövdesinden ayırın.

Resim 1.

Membran aktüatörlerin onarımı.

Bu durumda, büyük mekanizmalar, vinçler veya vinçlerle kaldırılır. Supap sapını somunlardan kurtarın. Aşırı konumlara deklanşörün hareket kolaylığını manuel olarak kontrol edin.

Kontrol vanası aktüatörünün sökülmesi.

Tek tek bağlantı elemanlarını aşırı yüklememek ve güvenilirliklerini azaltmak için üst kapaktaki 4 (Şekil 2) saplama veya cıvataların somunlarını dikkatlice sökün. Bu çalışma iki adımda gerçekleştirilir: birincisi, çapsal olarak zıt baypas yöntemiyle, tüm somunlar tam dönüşlerinin 1 / 8'i kadar döndürülür ve ardından tüm somunlar herhangi bir sırayla sökülür. Salmastra kutusundaki yağ basıncını düşürdükten sonra, yağlayıcıyı (yağlayıcı) çıkarın. Gelecekte orijinal yerine takmak için kapağın gövde üzerindeki konumunu işaretleyin. Gövdeye ve kepenke zarar vermemek için dikkatlice üst kapağı 4 gövdeden 3 ayırın. Kapak ağırsa, kaldıraç veya vinç ile kaldırılır. Kaldırırken, kapağın kesinlikle dikey hareketlerini izleyin.

Şekil 2.

Sürgüyü 5 mil 6 ile çıkarın ve yüzeylerini kirden ve salmastra kutusu salmastrasının kalıntılarından iyice temizleyin. Bu durumda temizlenecek yüzeylere zarar vermemek için keskin bir metal alet (keski, bıçak, tığ vb.) Kullanılması yasaktır. Rakor somununu 8 sökün ve salmastra izleyicisi 9, halkalar 15 ve 12, burç 13 ve salmastra kutusu salmastrasının 14 ve 10 kalıntılarını çıkarın. Salmastra kutusu, salmastra kutusu, halkalar ve burç, keskin kullanılmadan salmastra izlerinden iyice temizlenir. metal aletler.

Alt kapağın 2 gövdeye göre konumunu işaretleyin. Saplamalar veya cıvatalar üzerindeki somunları sökün ve alt kapağı 2 valf gövdesinden 3 ayırın. Tapayı sökün 19. Gövdeyi ve kapakları yıkayın ve temizleyin. Alt kapağı temizlemeyi bitirdikten sonra, tapayı vidalayın 19. Yuvaları 1 ve 16 katmanlardan durulayın ve temizleyin ve gerekirse değiştirin veya onarın, gövdeden çıkarın.

Normalde kapalı aktüatörlerde önce alt kapak çıkarılır, ardından oluşan delikten gövdeli kapak çıkarılır.

Yapısal olarak açıklanan tasarımdan farklı olan diyafram aktüatörlerini sökerken, diyafram aktüatörünün ayar gövdesinin kapağına cıvatalanmasını, çubukların kilitleme vidalı dişli bir burç vasıtasıyla bağlantısını ve çubuk, ayrık bir kafa vasıtasıyla vanaya.

Kontrol vanası aktüatörünün montajı.

Normalde açık bir aktüatörün bir pnömatik konumlayıcı ile montajı aşağıdaki şekilde gerçekleştirilir (atamalar Şekil 2'de gösterilmiştir).

1. 1 ve 16 numaralı yuvalar, arıza için düzenleyici gövdenin 3 gövdesine vidalanır. Bu durumda keski, kılavuz vb. Kullanımına izin verilmez. aletler ve eyeri yağ ile kırmızı kurşun veya grafit üzerindeki yuvalara oturtun. Koltuklar özel anahtarlar veya cihazlarla vidalanmıştır. Koltuk kuvvetli bir şekilde vidalanmalıdır, yani. hafif müdahale ile sıkı bir uyum olmalıdır; Vidalarken koltuğun sallanmasına izin verilmez. Ayar gövdesinin nominal deliği Dy = 20 mm ile, sele, 220 mm uzunluğunda bir kol kullanılarak iki işçi tarafından vidalanır. Aynı zamanda, kola 700 N (70 kgf) kuvvet uygulayarak 151 Nm (1540 kgf / cm2) tork oluştururlar.

Ayar gövdesinin nominal deliği Dy = 50 mm ile, eyeri vidalarken 1300 mm uzunluğunda bir manivela kullanan iki işçi, kolu üzerinde 700 N'luk bir kuvvetle 892 Nm (9100 kgf / cm2) tork oluşturur. (70 kgf). Nominal çap Dy = 100 mm ile, eyerin vidalanması, 2500 mm uzunluğunda bir kol kullanarak ve 2432 Nm (35.000 kgf / cm2) bir tork oluşturarak dört işçinin hareketini gerektirir. 1,4 kN (140 kgf).

Sıkıca vidalandığında sele deforme olabilir. Deformasyonun olmadığı bir kontrol plakası ile belirlenir. Deforme olan eyer değiştirilir. Regülatör gövdesi ile yuva arasına farklı contaların takılması olumlu sonuç vermez.

2. Alt kapağın (2) altına 2 mm kalınlığında alüminyum veya çelik bir conta (18) takıldıktan sonra alt kapak, daha önce ayar gövdesinin demontajı sırasında uygulanan kapak ve gövde üzerindeki işaretler hizalanarak yerine yerleştirilir, ve kapak saplamalara veya cıvatalara somunlarla sabitlenir. Regülatörün nervürlü bir ceketi yoksa, bir alüminyum conta kullanılır, yani. 200 ° C'den yüksek olmayan bir çalışma ortam sıcaklığında çalışacak ve düzenleyici gövdenin nervürlü bir ceketi varsa, yani 200 ° C'nin üzerinde akan maddenin bir sıcaklığında çalışmak üzere tasarlanmış olması durumunda bir çelik conta takılacaktır, örneğin 450 ° C'ye kadar

Alüminyum veya çelik contalar yerine 2 mm kalınlığında paronit veya klingerit contaların kullanılmasına izin verilir, ancak contaların halka yüzeyinin küçük genişliği nedeniyle alüminyum veya çelik contalara göre daha az güvenilirdirler.Kırık, kırışıklık ve çatlak izleri olan paronit veya klingerit conta kullanılmasına izin verilmez. Yüzeyde ve kenarlarda hafif tüylülüğe izin verilir.

42 mm çapında bir çubuğun etrafında 180 ° büküldüğünde, contalar kırılmamalı, çatlamamalı veya tabakalara ayrılmamalıdır. Saplamalar veya cıvatalar üzerindeki somunları sıkma, ilk önce kolsuz normal bir anahtarla, saplamaları veya cıvataları çapsal konumda sıkarak yapılır. Saplamaların veya cıvataların normal uzunlukta bir anahtarla dairesel olarak sıkılmasından sonra, somunları çaprazlama geçme kuralına uyarak kollar kullanılır. Somunları sıkıca tuttururken, anahtara balyozla darbelere izin verilmez. Bu durumda, kolu uzatmak için uzun anahtarlar kullanılır veya tüpler kısa anahtarlara yerleştirilir. Çapı 16 mm'ye kadar olan saplamalar veya cıvatalar üzerindeki somunlar, 500 mm uzunluğunda bir kol kullanılarak, 17 ila 25 mm çapındaki saplamalar veya cıvatalar üzerinde bir işçi tarafından - 1000 uzunluğunda bir kol kullanan iki işçi tarafından sıkılmalıdır. mm, 26 ile 48 mm arasındaki saplamalar veya cıvatalar üzerinde - 1500 mm uzunluğunda bir kol kullanan üç işçi. Tüm saplamalar (cıvatalar) üzerindeki somunlar, bir manivela ile bir anahtarla üç kez sıkıldıktan sonra kapağın sabitlendiği kabul edilir.

3. Düzenleyici gövdenin gövdesini alt kapakla birlikte bir mengeneye monte ederek, gövdenin boyutları izin veriyorsa veya bu parçaların odanın zeminindeki konumu ile, düzenleyici gövdenin boyutu büyükse, alıştırma piston ve yuvaların oturma yüzeyleri aşağıdaki şekilde gerçekleştirilir. Fişin ve yuvaların oturma yüzeylerini benzinle yıkayın ve silerek kurulayın. Alıştırma, örneğin zımpara tozu ve makine yağı karışımı ile yapılır. Zımpara çarkları üzerindeki kesiciler bilenirken kalan tozun metal kısmı bir mıknatısla seçilerek zımpara tozu elde edilir. Bindirilmiş yüzeylere uygulanan katman üniform olmalı ve çok kalın olmamalıdır. Pistonun el ile altı-yedi kat bir yay içinde dairenin 1 / 4'ü kadar sağa ve sola döndürülmesinden sonra, piston hafifçe kaldırılır ve saat yönünde 180 ° döndürüldükten sonra tekrar yuvaya indirilir ve taşlama işlem tekrarlanır.

Pistonun yeniden konumlandırılması beş kez tekrarlanır, ardından alıştırılan yüzeyler benzinle yıkanır ve silinir. Öğütme, mikro tozlar (M-28'den M-7'ye) kullanılarak tekrarlanır, ardından bitirme işlemi GOI macunu (S.I. Vavilov'un adını taşıyan Devlet Optik Enstitüsü) ile gerçekleştirilir. GOI macunu kaba terbiye için üretilir - siyah, orta - koyu yeşil ve ince - açık yeşil. Macunu uygulamadan önce, üst üste binen yüzeyler gazyağı ile nemlendirilir. Son bitirme sırasında, yuvaların ve valf yüzeylerine uygulanan macun tabakası minimum düzeyde olmalıdır. İyi bir alıştırma ile yüzeyler "parlaklık için" tam olarak aynı olmalı, parlama, çizgi vb. Olmamalıdır. Kepenk kaldırırken vücuttaki yuvalara yapışmalıdır. Alıştırmanın amacı, valfin gövde içindeki yuvalara sıkı ve aynı anda oturmasını sağlamaktır. Valfın ve yuvaların alıştırma işleminin tamamı, valfın kütlesi dışında, yuvalarda ek valf basıncı oluşturmamaya çalışılarak gerçekleştirilir.

4. Gövdeyi 6 valfe 5 vidalayın (Şekil 2) ve bir pimle kilitleyin, ardından gövdeli valf yerine, yani yuvalara takılır. Sabitleme somunları gövdeden çıkarılır (Şek. 3).

5. Üst alüminyum veya çelik contayı 17 2 mm kalınlığında takın, ardından daha önce regülatör sökülürken yapılmış olan kapak ve gövde üzerindeki işaretleri hizalayarak üst kapağı 4 yerine dikkatlice yerleştirin ve kapağı somunlarla sabitleyin. saplamalar veya cıvatalar üzerinde. Alt kapağın montaj açıklamasında belirtilen yöntem kullanılarak somunlar sıkılır.

6. Alt değiştirilebilir metal salmastra halkasını 15, ardından salmastra halkalarını 14 ve salmastra kutusu kovanını ("sızdırmazlık") 13 takın. Salmastra kutusu halkaları, yeterli bir iç çapa sahip bir boru parçasıyla kapak kovanına 7 beslenir. valf gövdesine takmak için.Değiştirilebilir alt halkanın (15) üzerinde, salmastra kutusu salmastrasının (14) kalınlığı, manşonun (13) alt delikleri yağlayıcı (yağlayıcı) deliğinin karşısına gelecek şekilde olmalıdır. Yağlayıcıyı takın ve onu ve kovanı 13 gresle doldurun.

Figür 3.

Çelik vanalar için gres - ossogolin sınıfı 300-AAA; dökme demir vanalar için - NK-50 gres. Daha sonra üst değiştirilebilir metal halka 12, salmastra kutusu salmastrasının 10 birkaç halkası, salmastra izleyicisine 9 takılır. Üst değiştirilebilir halkanın 12 üzerindeki salmastranın kalınlığı, takıldıktan sonra salmastra izleyicisi 9 çıkıntı yapacak şekilde olmalıdır. üst kapağın manşonundan 7 yüksekliğinin% 80'i kadar.

Bu, salmastra sıkıldığında salmastra izleyicisinin aşağı doğru hareket etmesini sağlar. Çelik düzenleme gövdeleri için, preslenmiş asbestten yapılmış salmastra halkaları ve dökme demirler için özel bir bileşikle emprenye edilmiş bir asbest kordonu kullanılır. İkinci durumda, bir asbest kordonu alınır ve aşağıdaki bileşimde kaynatılır:% 18 grafit,% 11 kauçuk tutkalı,% 5 gres% 66 petrol jeli. Kauçuk tutkalı hazırlamak için 200 g vulkanize edilmemiş kauçuk, 250 g vazelin yağı içinde ısıtılarak çözülür. Bileşim şu şekilde hazırlanır: petrol jeli ve gres bir su banyosunda eritilir, daha sonra çözelti banyodan çıkarılır ve kuvvetli bir şekilde karıştırılarak içine kauçuk yapıştırıcı dökülür ve ardından kuvvetlice karıştırarak porsiyonlara grafit dökülür. kalınlaşır, bunun sonucunda çözüm hazır kabul edilir.

Bir korddan halkaların hazırlanması, kordonu çubukla aynı çapa sahip bir çubuk üzerine sararak ve kordonu Şekil 1'de gösterildiği gibi bir açıyla keserek (eğik kesim) gerçekleştirilir. 4. Hazırlanan halkalar, ayar gövdesinin salmastra kutusunun bir kopyası olan bir cihazda ayrı ayrı preslenir ve daha sonra kontaminasyonu önlemek için kapalı kutularda saklanır. Salmastra bileziğine yerleştirildiğinde, halka bağlantı 45 ° 'lik kesiklerle üst üste binme ile yapılır. Bireysel halkaların eklemleri, GOST 5152-84'e göre birbirine göre 90 ° kaydırılır. Rakor somununu 8 takın ve anahtar yardımı olmadan elle çevirerek rakoru sıkın. Bezin sıkılaşması, daha önce elle kaldırılıp sonra bırakılan gövde kendi ağırlığının altına yavaş yavaş düştüğünde normal kabul edilir. Artan basınçla, bezin daha önemli ölçüde sıkılması gerekli hale gelir. Gerekli conta sızdırmazlığı, yağlayıcıdan gelen yağlayıcı basıncının artırılmasıyla elde edilir. Diyafram aktüatörü düzenleme gövdesine takılır ve özel bir somun 11 (Şekil 2) ile sabitlenir.

Şekil 4. Salmastra halkalarının hazırlanması

1 - salmastra kutusu kablosu; 2 - çubuk; 3 - kesim çizgisi.

9. Somunu gövdeye vidalayın, ardından ikinci somunla kilitleyin. Kolu konumlayıcıdan gövdeye, ardından işaretçi 1'e (Şekil 1) yerleştirin, ardından vana gövdesini ara gövdeye bağlayan gövdeye özel bir somun 2 vidalanır. Somun 5 vasıtasıyla, somunun 2 konumu sabitlenir. Eğer ibre / kepenk pozisyonunun ölçeğine 6 göre yer değiştirmişse, o zaman ikinciyi "Açık" yazısı zıt olacak şekilde hareket ettirin. işaretçi.

Konumlandırıcı, diyafram aktüatörünün gövdesine sabitlenir ve kol, çubuğa bağlanır, bundan sonra monte edilmiş aktüatör ayarlama için tedarik edilir.

Normalde kapalı bir aktüatörün montajı, yatakların ve valfin konumlarının sırasıyla değiştirildiği ve üst kapak takıldıktan sonra, alt kapak takılmadan valf ve yuvaların üst üste getirilmesi açısından açıklanan tertibattan farklıdır. Daha sonra terazinin konumu 180 ° döndürülerek değiştirilir.

Ayarlama sırasında, basınçlı hava basıncı membran boşluğuna verilir ve yayın 4'ün gerginliğini değiştirerek, basınç minimumdan maksimum değere değiştiğinde tam bir valf stroku elde ederler.Ayar, dişli kovanı 3 döndüren anahtar 7 ile gerçekleştirilir. Aktüatörün diyafram boşluğundaki maksimum basıncın% 50'sine eşit bir basınçta, konumlandırıcının üst kolu, bağlı kola paralel olmalıdır. subap sapı. Aksi takdirde, belirtilen kola alt uçtan tutturulmuş dikey çubuğun uzunluğunu ayarlayın ve hareketini konumlandırma mekanizmasına iletin.

Farklı bir tasarıma sahip diyafram aktüatörlerinin montajı, yukarıdakiyle aynı sırayla gerçekleştirilir, ancak bu aktüatörlerin tasarım özellikleri dikkate alınarak, yani: diyafram aktüatörünü düzenleme gövdesinin üst kapağına cıvatalamak, çubukları araçlarla bağlamak Kilitleme vidalı dişli bir burcun ve bir ayrık kafa vasıtasıyla vanaya sabitleme sapının, konumlandırıcının valf gövdesi ile bağlantısının başka bir tasarımı. Montaj sırasında, ayar gövdesinin üst ve alt kapaklarının altına 2 mm kalınlığında ve vana başlık kapağının altına 1 mm kalınlığında paronit contalar takılır. Cıvata konum göstergelerinin yokluğunda, kelepçe vasıtasıyla braket üzerine bir ölçek plakası sabitlenir, dişli burcun altına bir gösterge yerleştirilir.

Normalde açık bir aktüatörün normalde kapalı olana dönüştürülmesi.

Normalde açık bir aktüatör, normalde kapalı olandan yalnızca yuvaların, tapanın ve ölçek plakasının düzeninde farklılık gösterir. İncirde. Şekil 2, normalde açık olan bir aktüatörü göstermektedir. Bu cihazı normalde kapalı olana dönüştürmek için, bu cihazları sökmek ve monte etmek için açıklanan prosedürle yönlendirilir, üst 4 ve alt 2 kapak ayrılır; pimi çıkarın, çubuğu 6 cıvatadan 5 çıkarın ve ardından çubuğu 6 cıvatanın 5 karşı ucuna vidalayın, bu konumu bir pimle sabitleyin; eyer 1 ve 16, sökülür ve değiştirilir, yani, eyer 1, eyer 16'nın yerine vidalanır ve tersine, eyer 16, daha önce eyer 1 tarafından işgal edilen yere vidalanır; gövdeyi alttan yuvalardaki deliklerden geçirerek valfi takın; yürütme cihazını bir araya getirin; ölçek plakası, üstte bir "Kapalı" yazısı ve altta - bir "Açık" yazısı olacak şekilde kurulur.

Normalde kapalı bir aktüatörün normalde açık olana değiştirilmesi aynı işlemlere indirgenmiştir, ancak ölçek plakası üst kısmında "Açık" yazısının olduğu ve "Kapalı" yazısının bulunduğu bir konuma yerleştirilmiştir. alt kısım.

Vananın bu amaç için yetersiz kalması nedeniyle bazı yapıların aktüatörlerinin normalde kapalıdan normal açıklığa veya tam tersine değiştirilmesi, karşılık gelen şekilde yerleştirilmiş bir bağlantı diyafram boşluğuna sahip yedek bir vana varlığında gerçekleştirilir (Şekil 5).

Şekil 5. Normalde kapalı bir aktüatörün iki yuvalı bir düzenleyici gövdesinin içi boş tapası

Yönetici cihazlarının muhafazalarının ve kapaklarının onarımı.

Aktüatörlerin gövdelerini ve kapaklarını tamir etme ihtiyacını belirlemek için öncelikle, özellikle kesitlerin ani geçişleri olan, nervürlerin yakınında ve gövdenin flanşa geçişinde dikkatlice incelenir ve ardından bir hidrolik testi yapılır. güç için gövde ve kapaklar yapılır.

Mukavemet testi, PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) olan yürütme cihazları için Pi = 2,4 MPa (24 kgf / cm2) test basıncında bir hidrolik pres ile gerçekleştirilir. yönetici cihazlar, PN = 6,4 MPa (64 kgf / cm2) aktüatörler için PN = 4 MPa (40 kgf / cm2) ve test basıncı Pi = 9,6 MPa (96 kgf / cm2) olan cihazlar. Test sırasında presin gazyağı veya yağ ile doldurulması tavsiye edilir, çünkü presin su dolumu kusurlu yerlerde pas görünümüne neden olur. Muhafazalar ve kapaklardaki ortaya çıkan çatlaklar, boydan boya ve derin boşluklar elektrik ark kaynağı ile onarılır.Kaynak yerleri pnömatik veya manuel kesme aleti (keski, eğe, matkap vb.) İle kesilir. Kusurlu bir noktanın otojen ile eritilmesi, eritme sırasında karbon tükenmesinden dolayı metalin mukavemetinin zayıflamasını önlemek için tavsiye edilmez.

Dökme demir muhafazaları ve kapakları tamir ederken, OZCH-4 elektrotları ile soğuk kaynak kullanılır. Kaplamanın kalınlığı 3 mm çubuk çapı ile 1,0 - 1,2 mm olmalıdır, yani kaplamadan sonra elektrot çapı 5,0 - 5,4 mm olacaktır; 1,25 - 1,40 mm - 4 mm ve 1,5 - 1,7 mm çubuk çaplı - 5 mm çubuk çaplı. Tüm elektrot çapları için kaplama ağırlığının çubuk ağırlığına oranı yaklaşık% 35'tir.

Böyle bir elektrotla biriktirilen dökme demir, karbür kesme aletiyle işlemeye elverişlidir. Kaynak bölümler halinde yapılır. Kaynak metalinin gerilim giderme ve sızdırmazlığı için her bölüm, kaynak işleminden hemen sonra bir çekiçle elle dövmeye tabi tutulur. Dikişler en az iki geçişte yapılır. Çatlaklar ters adımda kaynaklanır.

Kaynak, ters polariteye sahip doğru akımda gerçekleştirilir. Kaynak akımı, elektrot çapının 1 mm'si başına yaklaşık 25 - 30 A'dır. Kaynak, 60 ° C'ye kadar hava soğutmalı kısa dikişlerle (yaklaşık 30 mm) gerçekleştirilir.

Gövdeleri tamir ederken, yataklara vidalamak için gövde içindeki dişin durumu belirlenir: işlemenin temizliği ve koltuğun sıkılığı kontrol edilir. İplikte çapaklar, yontulmuş dişler, çukurlar vb. Olmamalı ve ayrıca çalışma maddesinin neden olduğu aşınma izleri olmamalıdır. İplik temiz, taşlanmış ve derece 2 olmalıdır. Bir miktar eforla (sıkı geçme) sökülmesi veya vidalanması gereken yuvaları sökerken ve vidalarken dişin sıkılığı kontrol edilir.

Gövdeleri tamir ederken, saplamalar için dişin durumu belirlenir. Diş aşınmışsa ve çiviler arasındaki et kalınlığı yeterli ise, biraz daha büyük boyutta yeni bir diş kesilir ve bu boyut için bir saplama yapılır. Duvar kalınlığı küçükse, saç tokası deliğine bir silindir bastırılır ve her iki taraftan kaynaklandıktan sonra, içine bir delik açılır ve saç tokası için iplik kesilir.

Arızalı pimlerin sökülmesi, özellikle bir kısmı kırılmış olan pimler için bazen zordur. İkinci durumda, saç tokasında 10-15 mm derinliğe kadar bir delik açılır ve kare yapılır, ardından kare bir çubuk yerleştirilir ve saç tokası bir anahtarla gövdeden çıkarılır. Bazen saplamaya bir çubuk kaynaklanır ve sonra bükülür.

Eyer ve valflerin onarımı.

Yuva ve valf oturma yüzeylerinin aşınması iki faktörden etkilenir: korozyon ve erozyon.

Aşınma Parçaların yapıldığı malzemelerle kimyasal olarak etkileşime giren akan bir maddenin etkisi altında bu parçaların yüzeylerinin tahrip edilmesinde kendini gösterir. Tahribat derecesi, yuvaları ve valfi yapmak için kullanılan uygun malzeme seçimi ile azaltılabilir.

Erozyon Çalışma maddesinin aşındırıcı etkisinden dolayı koltuk yüzeylerinin ve panjurun tahrip edilmesinde kendini gösterir. Erozyon, özellikle valfın hala biraz açık olduğu durumlarda ortaya çıkar, çünkü yuvalar ile valf arasında dar bir dairesel geçiş oluşur ve çalışma maddesinin aşındırıcı etkisi artar. Aşındırıcı aşınma, koltukların ve valfın üretimi için malzeme yanlış seçildiğinde veya bunların ısıl işlem koşullarına uyulmadığında da meydana gelir.

Korozyon ve erozyon süreçlerinin bir sonucu olarak, aktüatörün koltuklarının ve kapısının konfigürasyonu, ikincisinin özelliklerini ihlal eden değişir. Ek olarak, aktüatör tamamen kapatıldığında akan ortamın izin verilmeyen bir geçişi meydana gelir. Koltukların çalışma yüzeyinin tek taraflı olarak tahrip edilmesi, gövdenin eğriliğine ve destek kılavuzu burçlarında valfın sürtünmesinde bir artışa yol açar, bu da ilk önce ölü bölgede bir artışa ve ardından - tamamen durmasına neden olur. valf hareketleri.

Koltukların ve kapının aşınmış sızdırmazlık yüzeylerini eski haline getirmek için, nadir alaşımlı çeliklerin tüketimini azaltan alaşımlı elektrotlarla yüzey kaplaması kullanılır.Akan maddenin yüksek sıcaklığında çalışan valf yuvalarının ve kapıların yüzey kaplaması, özel özelliklere sahip yüksek alaşımlı çeliklerle ark kaynağı için tasarlanmış elektrotların üretilmesi tavsiye edilir. Kaplama kalın veya ekstra kalın olmalıdır.

Yürütme cihazlarının onarımından serbest bırakma.

Testten önce dış muayene.

Amaç: Onarılan aktüatörün onarımdan ayrılmaya yönelik ileri testler için uygunluğunu belirlemek.

Gereksinimler: düzenleyici gövdenin ve aktüatörün gövdesinin renginin rengi, bu parçaların imalatı için kullanılan malzemelere uygun olmalıdır (karbon çeliğinden - gri, alaşımlı aside dayanıklı ve paslanmaz çelikten gövdeler - mavi, dökme demir - siyah; membran aktüatörler - turuncu veya siyah renk, vb.); düzenleyici gövdenin ve aktüatörün gövdesinin renginde, vananın görünümünü kötüleştiren kusurlar olmamalıdır; dişli tüm parçalar için, ikincisi kusurlu dişlere sahip olmamalı, çapaksız temiz olmalıdır; regülatörle birlikte verilen tüm vidalar, cıvatalar, somunlar, saplamalar ve diğer parçalar mevcut olmalıdır.

Yatak ve contalardaki düzenleyici gövdelerin sıkılık testi.

Düzenleyici gövdelerin yuvalarda ve contalarda sızdırmazlık testi, 2 ° E'den fazla olmayan bir viskoziteye sahip gazyağı veya yağla doldurulmuş hidrolik presler ile gerçekleştirilir. veya çıkış flanşındaki delikten yağ verilir ve giriş flanşındaki delik kapatılır ... Test, nominal basınca eşit bir basınç altında gerçekleştirilir.

Ayar gövdesini yuvalarda valfın sıkılığı için test ederken, giriş flanşının açıklığından gazyağı veya yağ verilir ve çıkış flanşının açıklığı kapatılır. Bu durumda, tüm düzenleyici kurum türleri için test basıncı 1 MPa (10 kgf / cm2) olmalıdır. Birinci kaynak boncuğunun yüzeyinden, cüruf bir çekiçle yere indirilir ve metal bir fırça ile hem kordonun kendisi hem de kordonun bitişiğinde kaynaklanacak eyer veya geçidin yüzeyi temizlenir. Cürufun, metal sıçramasının vb. Yeterince uzaklaştırılmaması, ikinci boncuğun uygulanmasını zorlaştıracak ve gözenekli ve pürüzlü yüzey kaplamasına yol açacaktır.

Pp işlemlerinin tekrarlanması. 3 ve 4, ikinci bir boncuk (ikinci katman) yerleştirilir. Toplam kaplama yüksekliği 4 - 6 mm olacaktır. Kaynağın başlangıcı 10 - 15 mm uzunlukta üst üste bindirilirken, yüzey kaplaması yine aynı yönde gerçekleştirilir. Her bir tarafta en az 3 mm ve 3 - 5 mm yüksekliğinde işleme payı ile biriktirilen tabakanın istenen değeri elde edilinceye kadar yüzey işlemine devam edilir. Biriktirilen tabakanın yüzeyinde, sonraki işleme sırasında çıkarılmaları şartıyla, 1 mm'den fazla olmayan bir çapa sahip belirli sayıda küçük gözenek ve boşluğa izin verilir.

Biriktirilen sele veya kapı, bu sıcaklıkta 2 saat bekletilerek 500 - 550 ° C sıcaklıkta temperleme, ardından yavaş soğutma (bir ısıtma fırını ile birlikte) ısıl işleme tabi tutulur.

Kaynaklı katı kepenk bir torna üzerine yerleştirilir ve bir şablon altında işlenir, önce fazla metali bir kesici ile, sonra kişisel bir kadife dosyası, ince cam kağıtla ve parlatma macunu ile parlatma.

Yatırılan eyerlerin son sıkılması torna tezgahı üzerinde gövde ile birlikte yapılır. Bunun için, yuvalar vida dişinde üst üste gelecek şekilde ve düz sızdırmazlık yüzeyleri sıkı olana kadar (dişin yanında) valf gövdesine vidalanır.

Bir torna tezgahında yeni bir sele yaparken veya kaynaklanmış bir sele işlerken, açık delik (iniş) deliğinin eksantrikliğine ve eyerin dişli çevresinin çapın 100 mm'si başına 0,02 mm'den fazla olmamasına izin verilir .

Koltuk konfigürasyonunu uzlaştırmak için iki şablon gereklidir - üst sele profili şablonu ve alt sele profili şablonu. Bu şablonların imalatı zor değildir, çünkü özde sadece oturma yüzeyinin profilini, yerini ve geçidin çapını korumak önemlidir. Koltuğun giriş kısmının profilinin şekli gerçekten önemli değil. Normalde açık aktüatörleri test ederken, kapatmak için, sınırlayıcı çalıştırma basıncı altında diyafram boşluğuna hava verilir ve normalde kapalı olan aktüatörler, yayın normal ayar gerilimi ile kapatılmalıdır.

Gazlı ortamda (buhar, hava, gazlar) çalışmak üzere tasarlanmış ayar aktüatörleri, salmastra kutusunda ve çıkış flanşından sağlanan hava basıncı olan contalarda, 1,3 MPa (13 kgf / cm2) ek bir sızıntı testine tabi tutulur - dökme demir kontrolü için gövdeler, 2,2 MPa (22 kgf / cm2) - PN = 4,0 MPa (40 kgf / cm2) ve 3,4 MPa (34 kgf / cm2) çelik düzenleyici kurumlar için - PN = 6, 4 MPa (64 kgf) çelik düzenleyici kurumlar için / cm2).

Gereksinimler:

Sızdırmazlık testi sırasında gazyağı veya yağın contalardan veya salmastradan geçişine izin verilmez;

Ayar gövdesinin nominal çapına bağlı olarak yatakların sızdırmazlık yüzeylerinden dakika başına geçen gazyağı veya yağ miktarı aşağıdaki değerleri aşmamalıdır:

| Düzenleyici gövdenin çapı Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| Gazyağı veya yağ miktarı, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Hava basıncı testi sırasında contalardan ve salmastra kutusundan hava sızıntısına izin verilmez.

Aktüatör montajının kalitesinin kontrol edilmesi.

Aktüatör montajının kalite kontrolü, Şekil 2'de gösterilen kurulumda gerçekleştirilir. 6.

Şekil 6.

Test edilen aktüatörün (2) çubuğuna, kapak hareket ettiğinde, 8 noktasında eksenel olarak sabitlenen okun 7 kavisli ucuna etki eden bir plaka tutturulmuştur. Ok ekseni 8, sabit bir aktüatör gövdesinin üst kapağına geçici olarak takılı kart. Ölçek uzunluğunu artırmak için ok kollarının uzunluğunun oranı yaklaşık 15: 1 alınır. Ölçek, aktüatör milinin strokunun bir yüzdesi olarak önceden derecelendirilir, yani yüz eşit parçaya işaretlenmiştir.

Basınçlı hava, basıncı standart bir manometre ile ölçülen (redüktörün önündeki basınçlı havanın basıncı 150-200 kPa olmalıdır) filtre 5 ve uzaktan kumanda paneli 4 aracılığıyla membran boşluğuna beslenir. ). Ayar yayının gerginliğini değiştirerek, membran boşluğundaki hava basıncı çalışma sınırları dahilinde değiştiğinde kepenk tam strokunu elde ederler.

Seviye Kontrol Bilgileri

Seviye düzenleyicinin amacı, çalışma ortamının (sıvı) seviyesini gerekli sınırlar ve belirli bir yükseklikte tutmaktır. Kullanılan kap basınç altında olabilir veya çok daha yaygın olan doğrudan atmosfere bağlanabilir. Bu tür koşullar, petrol ürünleri veya su ile doldurulmuş tanklar için tipiktir. Basınç göstergesi, ilave bir sıvı hacminin girişi nedeniyle burada önceden belirlenmiş bir seviyede tutulur. Bu durumda, kontrol vanasına güç regülatörü adı verilir. Sıvı, aşırı basınçla depodan boşaltıldığında, kontrol vanasına taşma regülatörü adı verilir.

Bu tür bir kontrol valfindeki aktif ve ana elemanlar, daha çok hassas eleman olarak adlandırılan bir seviye pozisyon sensörü ve bir ayar veya kapatma valfi şeklinde sunulan bir çalıştırma elemanıdır.

Böyle bir cihazın çalışma prensibi, çalışması yerleşik sensörün komut bildirimine bağlı olan bir aktüatör kullanarak çalışma ortamının (sıvı) beslemesinin durdurulmasına veya düzenlenmesine dayanır.

Doğrudan etkili seviye kontrolleri için, sensör tipik olarak valf tapasına bağlı içi boş bir küresel şamandıradır. Su seviyesi ayarlanan sınırların üzerine çıktığında veya düştüğünde, şamandıra, valf kolunu regülatör çalıştırıcının çalışması için ayarlanan yönde hareket ettiren bir kaldırma kuvveti oluşturur.

Operasyonda tek kullanımlık valf

Büyük evsel ve endüstriyel boru hatlarında kırılmaları ve sızıntıları önlemek için tek kullanımlık bir kapatma vanasının nasıl çalıştığını anlamak çok önemlidir. Böylece sıvı borulardan geçip çek valfe ulaştığında emme işlevi olan contaya çarpar. Ayrıca, emici valf elemanı nem ile doldurulur ve hacmi artar, bundan sonra conta kelimenin tam anlamıyla sıvının daha fazla geçişini keser ve ayrıca dışarı akmasını engeller.

Ev ortamında tek kullanımlık kapama vanaları kullanırken, boru hattına takılan cihazların zamanında bakımını ve değiştirilmesini izlemek gerekir. Her durumda, sıvının arıtma veya filtreleme sistemine geçişini önleyen yeterince uzun bir valf çalışmasıyla, fabrika talimatlarına göre maksimum emme kapasitesini dikkate almaya değer.

Tek kullanımlık bir vanayı kapatma vanası olarak kullanmanın özellikleri dikkate alındığında, satın alma ve kurma maliyetleri her zaman haklıdır. Su boru hatlarının işletilmesindeki acil durumlar ve arızalar, çok sık olmasa da, çoğu zaman önemli olumsuz sonuçlara neden olur. Bu nedenle, vananın tasarımı yüksek kaliteli ve güvenilir malzemelerden yapılmışsa ve montajı doğru yapılırsa, daha ciddi sonuçlardan kaçınılabilir. Kullanıldıktan sonra vana değiştirilmelidir, ancak maliyeti her zaman su basmasından sonraki onarım maliyetinden ve hatta küçük bir su sızıntısından daha düşük olacaktır.

Popüler Flanşlı Vana Modelleri

Bugün birkaç tür kapatma vanası vardır. Her şey, çalışma ortamını örtüştürmek için hangi yöntemin kullanıldığına bağlıdır. Popüler modellerin listesi aşağıdaki mekanizmaları içerir:

- vida;

- kapı;

- top;

- mantar.

Vidalı parçalarda hareketli valf bir vida bağlantısı ile sabitlenir. Valfin ana silindirinde bulunan yuvaya bastırılmalıdır. Salmastra kutusu salmastrası, cihazın sıkılığını sağlayan bir sızdırmazlık rondelası ile temsil edilir.

Mekanizmanın spesifik dezavantajları, suyu sadece bir yönde geçirmesi ve kauçuk veya paronit tüplerinin periyodik olarak yıpranması ve değiştirilmesi gerekmesidir. Silindire kum veya kireç girerse, contalar tamamen veya kısmen tahrip olabilir.

Sürgülü valflerin tasarımı, kapak valfine çok benzer, çünkü dişli gövdesi, iki ayna arasındaki konik valfin söndürülmesini kolaylaştırır. Salmastra kutusu salmastrası yerine, uzun süre hizmet ömrü farklı olan kauçuk veya polimer kilden yapılmış contalar takabilirsiniz.

Küresel flanş bağlantı parçalarının üretimi için pirinç veya paslanmaz çelik kullanılır ve tasarım, açık delikleri olan bir bilyedir. Sapın dönüşü, bilyenin valf silindirinde dönmesini sağlar ve sabitlenmesi, Teflon veya floroplastikten yapılmış bir çift halka şeklindeki yuva kullanılarak gerçekleştirilir. Sızdırmazlık için aynı malzemenin kullanılması tavsiye edilir.

Flanşlı klape vanaları, bir açık delik bulunan konik bir tapa ile kapatılır. Bu tür cihazlarla ilgili tipik sorunlar, salmastranın periyodik olarak değiştirilmesi gerektiği gerçeğini içerir.