Katı yakıt kazanı türü ne olursa olsun, cihazın tasarımı ve prensibi sayesinde tümü yüksek bir verimlilik düzeyine sahiptir. Bu sayfada, katı yakıtlı kazanların nasıl çalıştığını ele alacağız ve anlamaya çalışacağız. Klasik katı yakıt kazanları ile uzun yanan katı yakıt kazanları arasındaki temel fark, ikinci durumda yanma prensibi nedeniyle yanmanın çok daha uzun sürmesidir. Öyleyse, bir kazanın nasıl seçileceğini anlamak için katı yakıt kazanlarının çalışma prensibine ve katı yakıt kazanlarının nasıl çalıştığına bakalım.

Uzun yanan katı yakıtlı bir kazanın çalışma prensibi.

Tipik olarak, bu katı yakıt kazanları "üstten yanma" prensibine göre çalışır. Uzun yanan bir kazan nasıl çalışır? Oksijen doğrudan yanmanın gerçekleştiği fırına girmeden önce ısıtılır. Nihayetinde yanma atığı miktarını azaltmak için ısıtılır: kurum, kül. Oksijen aşağıdan yukarıya değil, yukarıdan aşağıya verilir. Bu nedenle, yalnızca yanma kutusunda depolanan katı yakıtın üst katmanı yanar. Havanın yukarıdan girmesi nedeniyle aşağıya doğru nüfuz etmez ve burada yanma işlemi imkansızdır. Sadece en üstteki yakıt tabakası yanar. Üst katman yandığında, alt katmana besleme açılır. Böylece yavaş yavaş, yanma ilerledikçe hava daha da alçalıyor. Bu yaklaşım sayesinde, yakıtın en üst katmanı daima yanar ve alttaki katman sırası gelene kadar bozulmadan kalır. Bu, çok ekonomik yakıt tüketimine ve yanma sürecinin kontrolüne izin verir. Katı yakıtın çok uzun süre yanması bu teknoloji ile gerçekleşir.

Bu tür kazanlar sadece ekonomik değil aynı zamanda çevre dostudur. Tabii ki, sadece kazanın maksimum verimini sağlamakla kalmayacak, ısıyı izole edecek, aynı zamanda olası yangınlara karşı koruma sağlayacak yangına dayanıklı yapı malzemeleri kullanılması şartıyla.

Piroliz kazanının nasıl çalıştığını bu videodan açıkça anlayabilirsiniz:

Kazanlarda yakıtın yanması için ağırlıklı olarak tabakalı ve alevli yanma yöntemleri kullanılır.

Katmanlı yakıt yanması katı yakıtları ızgarada yakmak için kullanılır. Yakıtın yanması için hava ızgaranın altından sağlanır. Bu durumda, yakıt katmanı aşağıdaki konumlardan birini işgal edebilir:

· Izgarada sabit olun (Şekil 4 a). Yakıt, aynı zamanda cüruf çıkarmak için de kullanılan bir besleme açıklığından bir kürekle ızgaraya beslenir. Hava, ızgaranın altından sağlanır ve ızgaradaki deliklerden yakıt katmanına girer. Yakıt temini, tabakanın zımparalanması, ızgaradaki cürufun ve ızgaranın altından külün uzaklaştırılması elle yapıldığından, bu tür fırınlara manuel olarak çalıştırılan fırınlar denir;

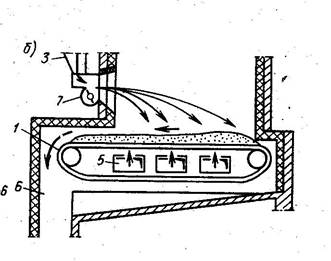

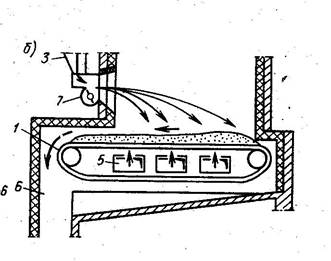

· Izgara cürufu çıkarmak için döndürülebilen ızgara üzerinde sabit olun (Şekil 4b). Yakıt, döner bir yayıcı ile sağlanır. Bu tür fırınlara yarı mekanik denir;

İncir. 4. Katmanlı fırın şemaları:

a - manuel ateş kutusu; b - yarı mekanik ateş kutusu.

Şekil 5. Mekanik katmanlı fırın diyagramı:

1 - hareketli geri döndürmez kilit; 3 - kömür kutusu; 5 - hava kanalları; 6 - cüruf madeni; 7 - döner yayıcı.

· Kemer zinciri ızgarası ile birlikte düşük hızda kazanın önüne doğru hareket edin. Yakıt, hareketli ızgaranın arkasına atılır ve hareket ettikçe tutuşur, yanarak cüruf haline gelir. Yakıt ikmali, yatak bakımı ve cüruf giderme işlemleri el emeği gerektirmediğinden, bu tür fırınlar da mekaniktir (Şekil 5);

· Yüksek basınçlı hava akışı yaratan (10 kPa'ya kadar) ızgaranın üzerine asılmalıdır. Hava yatağa verilir ve fırın bölümü üzerindeki homojen dağılımı, hava başlıklı çelik bir ızgara ile gerçekleştirilir. Kömür yığınları bir kaldırma ve indirme hareketi yapar ve askıda halde yanar ve ızgaraya kül düşer. Cüruf erimesini önlemek için katman, su altı ısıtma yüzeyi ile 800-950 ° C'yi geçmeyen sıcaklıklara soğutulur. Böyle bir yatağa düşük sıcaklıkta akışkan yatak denir. Akışkan bir yatakta, karbon oksidasyon süreçleri önemli ölçüde iyileştirilir, bu da fırın operasyonunun tam mekanizasyonu ile% 50-70'e kadar mineral safsızlık içeriğine sahip yüksek küllü kömürlerin yüksek kalitede yanmasına izin verir.

İncir. 6. Akışkan yataklı bir fırının şeması:

1 - kül kutusu; 2 - hava dağıtım ızgarası; 3 - batık ısıtma yüzeyi; 4 - akışkanlaştırılmış yakıt yatağı.

Yakıt alevlenmesi(pirinç. 7) .Alev alma yöntemi yanıcı gazları, sıvı yakıtları ve ince bölünmüş katı yakıtları yakar. Fırına yakıt ve hava veren ve karışımını sağlayan cihazlara brülör denir.

Şekil 7. Yakıt ateşleme düzeni

Yakıt parçacıkları anında yanar, hava ve gaz akışı ile birlikte yanma odası içinde hareket eder. Katmanlı fırınlarla karşılaştırıldığında, yakıt parçacıkları fırında sınırlı bir süre kalır, fırındaki yakıt beslemesi küçüktür, bunun sonucunda yanma işlemi fırının çalışma modundaki herhangi bir değişikliğe duyarlıdır. Bu nedenle, örneğin, gazın yanması sırasında hava akış hızında aşırı bir artışla, alev torçtan ayrılabilir ve torç sönebilir.

Yakıtın alevle yanması için kullanılan fırınlara odacıklı fırınlar denir ve yakıt türüne bağlı olarak - gaz yağı veya pülverize kömür.

Yanan yakıt meşalesi yüksek ısı radyasyonuna sahiptir. Bu nedenle, fırının duvarlarını ısı akısının tahribatından korumak için, duvarlara radyasyon ısıtma yüzeyleri (ekranlar) yerleştirilir.

Piroliz kazanı nasıl çalışır? Piroliz kazanının cihazı ve çalışma prensibi.

Piroliz katı yakıt kazanının çalışma prensibi, katı yakıtın piroliz gazına ve koka ayrışması sürecine dayanır. Bu, yetersiz hava beslemesi ile sağlanır. Zayıf hava beslemesi nedeniyle yakıt yavaşça yanar, ancak yanmaz, bunun sonucunda piroliz gazı oluşur. Sonuç olarak, gaz hava ile birleşir. yanma meydana gelir ve soğutucuyu ısıtan ısı açığa çıkar. Bu işlem sayesinde dumanda çok az zararlı madde bulunur ve kurum ve kül önemsizdir. Yani piroliz kazanları söz konusu olduğunda, çevre dostu olmaktan da bahsedebilirsiniz.

Öyleyse, bir piroliz kazanının çalışma prensibine daha yakından bakalım.

- Piroliz nedir? Piroliz, yetersiz oksijen koşulları altında bir yanma işlemidir. Bu tür bir yanmanın sonucu katı yanma ürünleri ve gazdır: katı atık kül ve uçucu hidrokarbonlar artı karbondioksit karışımıdır.

- Gaz jeneratörünün çalışma prensibi(veya piroliz kazanı), böyle bir katı yakıtlı kazanın ısıtma işlemini iki işleme ayırmasıdır. Birincisi, bu, oksijen tedarikini sınırlarken, normal katı yakıt yakma işlemidir. Hava kıtlığı olduğunda, katı yakıt çok yavaş yanar ve gazı serbest bırakır. Oksijen beslemesini sınırlar, kazan çok basittir, fırındaki hava miktarına bağlı olarak açılır veya kapanır mekanik bir damper ile. Bu durumda, damperi hafifçe açarak manuel olarak "ısıyı açabilirsiniz".

- Yanma sürecinin ikinci kısmı yakıt, yanma işleminin uçucu atıklarının birinci fırında yakılmasıdır. İkinci fırında, birinci fırında katı yakıtın yanmasının sonucu olarak piroliz gazı yanar.

- Ayarlama bu durumda, ilk fırına hava beslemesi durumunda olduğu gibi, çok basittir.Termostat, yanma sürecini kontrol eder ve gerekli miktarda ısıyı üretmek için kazanın çalışmasını gerektiği kadar değiştirir. Prensip olarak, bir su ısıtıcısı için bir termostattan çok farklı değildir.

- Piroliz kazanlarının verimliliği. Açık farkla en verimli kazanlar, yanmanın yukarıdan aşağıya meydana geldiği kazanlardır. Tabii ki, bu bazı zorlukları beraberinde getirir, örneğin, bu tür kazanlarda, piroliz gazının ikinci art yakıcısı ızgaranın altına yerleştirildiği için, zorunlu çekim yapılması gerekir. Basitçe söylemek gerekirse: yakıt, yanma sürecinin atık ürününe - küle - dağılır. Bu durumda, sonradan yanan gaz oluşur. Sonuç: Neredeyse atıksız yanma ile maksimum ısı yayılımı. Ayrıca kül, gübre olarak kullanılabilir.

Piroliz kazanının çalışma prensibi öyle tasarlanmıştır ki Yakıtın en verimli yanmasına ek olarak, yanma sürecinden de minimum atık var.... Ana dezavantaj, piroliz kazanlarının fiyatıdır, ancak aslında birçok olumlu yön vardır:

- Minimum atık ve diğer katı yakıtlı kazanlara kıyasla fırının minimum temizliği.

- Uzun pil ömrü ekonomik hava beslemesi sayesinde ek yük yok.

- Otomasyon yanma süreci. Kazanın kendisi, yanmanın ne zaman artırılacağını ve ne zaman azaltılacağını düzenler.

- Büyük katı yakıtlar bu tür kazanlar için uygundur, çünkü her durumda yakıtın yanması neredeyse tamamen gerçekleşir.

Ders Konu hakkında: "Kazan fırınında yakıt yakma yöntemleri"

1 YAKIT ÇEŞİTLERİ

Katı yakıt

- ana bileşeni karbon olan yanıcı maddeler. Katı yakıtlar arasında kömür ve kahverengi kömür, yağlı şist, turba ve odun bulunur. Yakıt özellikleri büyük ölçüde kimyasal bileşimi ile belirlenir - karbon, hidrojen, oksijen, nitrojen ve sülfür içeriği. Aynı miktarda yakıt, yanma sırasında farklı miktarlarda ısı verir. Bu nedenle, yakıtın kalitesini değerlendirmek için kalorifik değeri belirlenir, yani 1 kg yakıtın tam yanması sırasında açığa çıkan en büyük ısı miktarı (en yüksek kalorifik değer kömürdür). Temel olarak, katı yakıtlar, mekanik iş elde etmek için harcanan ısı ve diğer enerji türlerini elde etmek için kullanılır. Buna ek olarak, uygun işleme (damıtma) ile katı yakıttan 300'den fazla farklı kimyasal bileşik elde edilebilir; kahverengi kömürün değerli sıvı yakıt türlerine - benzin ve kerosen - işlenmesi büyük önem taşımaktadır.

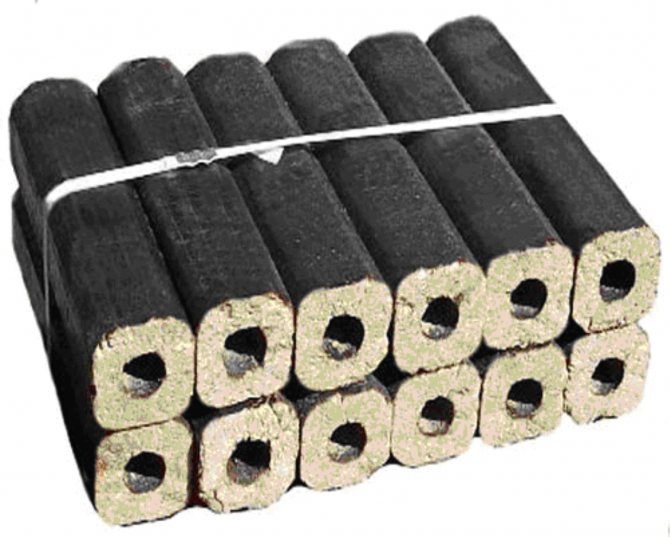

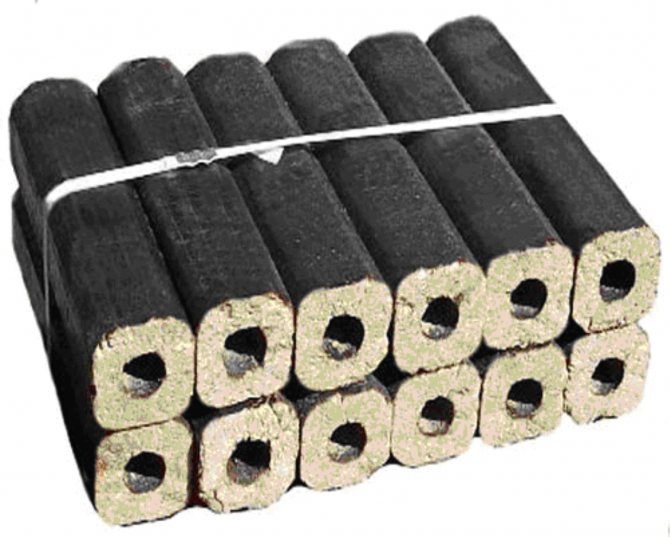

Briketler

Briketler, ağaç işleme sürecinden kaynaklanan atıkların (talaş, talaş, odun tozu) ve evsel atıkların (saman, kabuklar), turba sıkıştırılması sürecinde oluşan katı yakıtlardır.

Yakıt briketleri depolama için uygundur, imalatta hiçbir zararlı bağlayıcı kullanılmaz, bu nedenle bu tip yakıt çevre dostudur. Yanarken kıvılcım çıkarmazlar, pis gaz çıkarmazlar, eşit ve pürüzsüz bir şekilde yanarlar, bu da kazan dairesinde yeterince uzun bir yanma süreci sağlar. Katı yakıtlı kazanlara ek olarak, ev şöminelerinde ve yemek pişirmek için (örneğin ızgarada) kullanılırlar.

3 ana briket türü vardır:

1. RUF briketleri. Şekillendirilmiş dikdörtgen tuğlalar.

2. NESTRO briketleri. Silindirik, içinde delikli de olabilir (halkalar).

3. Pini & Kau - briketler. Yönlü briketler (4,6,8 kenar).

Yakıt briketlerinin avantajları:

- Çevre dostu.

- Uzun ve rahat saklama. Isıl işlem sayesinde mantarlardan etkilenmezler. Ve oluşum sayesinde kullanımı uygundur.

- Briketlerin yüksek yoğunluğu nedeniyle uzun ve eşit yanma meydana gelir.

- Yüksek kalorifik değer. Sıradan yakacak odunun neredeyse iki katı yüksek.

- Sabit yanma sıcaklığı.Düzgün yoğunluk nedeniyle.

- Uygun maliyetli.

- Yandıktan sonra minimum kül içeriği:% 1-3

Peletler veya yakıt peletleri.

Temelde briketlerle aynı üretim prensibi. Bağlayıcı olarak lignin (bitki polimeri) kullanılır.

Malzemeler briketlerle aynıdır: ağaç kabuğu, talaş, saman, karton. Önce hammadde polen haline ezilir, ardından kurutulduktan sonra özel bir granülatör kütleden özel bir şekle sahip granüller oluşturur. Pelet kalorifer kazanlarında kullanılır. Bu tür katı yakıt fiyatları en yüksektir - bunun nedeni, üretimin karmaşıklığı ve alıcılar arasındaki popülerliktir.

Bu katı yakıtın aşağıdaki türleri vardır:

- Sert ve yumuşak ağaç türlerinin yuvarlak kerestelerinin pelet haline getirilmesi.

- Turba peletleri

- Ayçiçeği kabuğunun işlenmesinden elde edilen peletler.

- Saman topakları

- Peletlerin avantajları:

- Çevre dostu.

- Depolama. Özel üretim teknolojileri sayesinde peletler doğrudan açık havada depolanabilir. Şişmezler, mantarla kaplanmazlar.

- Uzun ve hatta yanıyor.

- Düşük maliyetli.

- Küçük şekilleri nedeniyle peletler otomatik yüklemeli kazanlar için uygundur.

- Geniş uygulama yelpazesi (kazanlar, sobalar, şömineler)

Yakacak odun

Katı yakıtlarla ısıtmak için kazanlarda yakılarak ısı elde edilmesine yönelik odun parçaları, yakacak odun için tasarlanmış ateş kutuları. Kolaylık sağlamak için tomrukların uzunluğu genellikle 25-30 cm'dir En verimli kullanım için mümkün olan en düşük nem seviyesi gereklidir. Isıtma için, yanma olabildiğince yavaş gereklidir. Ayrıca ısıtmaya ek olarak, örneğin katı yakıt kazanlarında yakacak odun da kullanılabilir. Yaprak döken türler bu parametreler için en uygun olanıdır: meşe, dişbudak, ela, alıç, huş ağacı. Daha da kötüsü - reçinenin birikmesine katkıda bulundukları ve hızlı bir şekilde yanarken düşük bir kalori değerine sahip oldukları için iğne yapraklı yakacak odun.

Yakacak odun iki tipte sunulur:

- Testere.

- Yontulmuş.

2 YAKIT BİLEŞİMİ

Kömür oluşumu için bol miktarda bitki maddesi birikimi gereklidir. Eski turba bataklıklarında, Devoniyen döneminden başlayarak, oksijene erişim olmadan fosil kömürlerin oluştuğu organik madde birikti. Ticari fosil kömür yataklarının çoğu, daha genç yataklar olmasına rağmen, bu dönemden kalmadır. En eski kömürlerin yaklaşık 350 milyon yaşında olduğu tahmin edilmektedir. Kömür, çürüyen bitki materyali bakteriyel ayrışmadan daha hızlı biriktiğinde oluşur. Bunun için ideal bir ortam, oksijeni tükenmiş durgun suyun bakterilerin hayati aktivitesini engellediği ve böylece bitki kütlesini tamamen yok edilmekten koruduğu bataklıklarda yaratılır. İşlemin belirli bir aşamasında, işlem sırasında açığa çıkan asitler daha fazla bakteri aktivitesini engeller. Turba bu şekilde oluşur - kömür oluşumu için ilk ürün. Daha sonra diğer çökeltilerin altına gömülürse, turba sıkıştırılır ve su ve gaz kaybederek kömüre dönüştürülür. 1 kilometre kalınlığındaki tortu katmanlarının baskısı altında, 20 metrelik bir turba katmanından 4 metre kalınlığında bir kahverengi kömür tabakası elde edilir. Bitki materyalinin gömülme derinliği 3 kilometreye ulaşırsa, aynı turba tabakası 2 metre kalınlığında bir kömür tabakasına dönüşecektir. Daha büyük bir derinlikte, yaklaşık 6 kilometre ve daha yüksek bir sıcaklıkta, 20 metrelik bir turba tabakası, 1.5 metre kalınlığında bir antrasit tabakası haline gelir. Yerkabuğunun hareketinin bir sonucu olarak, kömür damarları yükselme ve katlanma yaşadı. Zamanla, yükselen parçalar erozyon veya kendiliğinden yanma nedeniyle tahrip edildi ve alçaltılmış olanlar, kömürün yeryüzünden en az 900 metre uzakta olduğu geniş sığ havzalarda kaldı.

Kahverengi kömürler.Çok fazla su içerirler (% 43) ve bu nedenle düşük bir kalori değerine sahiptirler. Ek olarak, çok miktarda uçucu madde içerirler (% 50'ye kadar). Yük basıncı altında ve yaklaşık 1 kilometre derinliklerde yüksek sıcaklıkların etkisi altında ölü organik kalıntılardan oluşur.

Kömürler. % 12'ye kadar nem içerirler (% 3-4 iç nem), bu nedenle daha yüksek bir kalori değerine sahiptirler. Oldukça yanıcı oldukları için% 32'ye kadar uçucu madde içerirler. Kahverengi kömürden yaklaşık 3 kilometre derinlikte oluşmuştur.

Antrasitler. Neredeyse tamamı (% 96) karbondur. En yüksek kalorifik değere sahiptirler, ancak çok az yanıcıdırlar. Kömürden oluşur ve HOX oksitler formundadır. Miktarı sınırlandırılması gereken yanma ürünlerinin zararlı bileşenlerine atıfta bulunurlar.

Sülfür - katı yakıtlarda organik bileşikler SO ve pirit Sx şeklinde bulunurlar, bunlar uçucu sülfür Sl olarak birleştirilirler. Kükürt ayrıca yakıta yanma kabiliyetine sahip olmayan kükürtlü tuzlar - sülfatlar - biçiminde de bulunur. Sülfat sülfür genellikle yakıt külü olarak adlandırılır. Sülfür gazları SO2 ve SO3, su ile birleşerek sülfürik asit oluşturduğu için sülfür varlığı katı yakıtın kalitesini önemli ölçüde düşürür - bu da kazanın metalini tahrip eder ve atmosfere girmesi çevreye zarar verir. Bu nedenle yakıtlardaki kükürt içeriği - sadece katı olanlarda değil - son derece istenmeyen bir durumdur.

Kül - yakıt, şehrin tüm yanabilir kısmının tamamen yanmasından sonra kalan çeşitli minerallerin bir balast karışımıdır. Kül, yakıtın yanma kalitesini doğrudan etkiler - yanma verimini düşürür.

Sorular:

1. Başlıca katı yakıt türleri nelerdir?

2. Kül nedir?

3 YAKIT UYGULAMASI

Kömür kullanımı çeşitlidir. Metalurji ve kimya endüstrileri için ev, enerji yakıtı, hammadde olarak ve ayrıca ondan nadir ve eser elementlerin çıkarılması için kullanılır. Sıvı yakıt oluşumu ile kömürün sıvılaştırılması (hidrojenasyon) çok ümit vericidir. 1 ton petrol üretimi için 2-3 ton kömür tüketilirken, bazı ülkeler bu teknoloji sayesinde neredeyse tamamen kendilerine yakıt sağladı. Yapay grafit kömürden elde edilir.

Kahverengi kömür, porselen plastik üzerindeki bir çizginin rengiyle kömürden dışa doğru farklılık gösterir - her zaman kahverengidir. Bitümlü kömürden en önemli farkı, daha düşük karbon içeriği ve önemli ölçüde daha yüksek VOC ve su içeriğidir. Bu, kahverengi kömürün neden daha kolay yandığını, daha fazla duman ve koku verdiğinin yanı sıra yukarıda bahsedilen kostik potasyum ile reaksiyonun daha az ısı ürettiğini açıklar. Yanma için yüksek su içeriği nedeniyle, kuruma sırasında kaçınılmaz olarak içine dönüştüğü toz halinde kullanılır. Nitrojen içeriği kömürden önemli ölçüde düşüktür, ancak kükürt içeriği artar.

Bir yakıt olarak kahverengi kömür kullanımı - birçok ülkede kömürden çok daha az kullanılır, ancak küçük ve özel kazan dairelerinde düşük maliyeti nedeniyle daha popülerdir ve bazen% 80'e varan bir zaman alır. Toz haline getirilmiş yanma için (depolama sırasında kahverengi kömür kurur ve ufalanır) ve bazen tamamı için kullanılır. Küçük illerdeki CHP santrallerinde de sıklıkla ısı için yakılır, ancak Yunanistan'da ve özellikle Almanya'da buhar santrallerinde kahverengi kömür kullanılır ve Yunanistan'da elektriğin% 50'sine, Almanya'da% 24.6'sına kadar üretilir. Damıtma yoluyla kahverengi kömürden sıvı hidrokarbon yakıt üretimi yüksek bir hızla yayılıyor. Damıtmadan sonra tortu, kurum üretimi için uygundur. Yanıcı gaz ondan çıkarılır ve karbon-alkali reaktifler ve metan-mum (dağ mumu) elde edilir. Yetersiz miktarlarda, el sanatları için de kullanılır.

Turba, aşırı nem ve zor hava erişimi koşullarında bataklık bitkilerinin doğal soldurma ve eksik çürüme sürecinde oluşan yanıcı bir mineraldir. Turba, kömür eğitim sürecinin ilk aşamasının bir ürünüdür. Yemek pişirmek için kullanılan "yanıcı toprak" olarak turba hakkında ilk bilgiler MS 26. yüzyıla kadar uzanıyor.

Karbon ve diğer kimyasal elementlerden oluşan, bitki kökenli tortul kayaç. Kömürün bileşimi yaşa bağlıdır: antrasit en eski, kömür daha genç ve en genç kahverengidir. Yaşlanmaya bağlı olarak farklı bir nem içeriğine sahiptir, ne kadar gençse o kadar fazla nemlidir. Yanma sürecindeki kömür çevreyi kirletir, ayrıca cüruf haline getirilir ve kazan içindeki ızgaralarda biriktirilir. Bu normal yanmayı önler.

Sorular:

- Yakıt uygulaması?

- Yakıtın yanması çevreye zararlı mı ve en çok hangisi

?

4 YAKIT YAKMA YÖNTEMİ

Yakıt yakmanın üç yolu vardır: katman, parlama veya oda ve girdap.

1 - rendeleyin; 2 - ateşleyici kapı; 3 - yükleme kapısı; 4 - ısıtma yüzeyleri; 5 - yanma odası.

Şekil 4.1 - Katmanlı fırın şeması

Bu çizim, bir topak topak yakıt tabakasının ızgara üzerinde hareketsiz durduğu ve hava ile üflendiği katmanlı bir yakıt yakma yöntemini göstermektedir.

Katmanlı yöntem, katı yakıtları yakmak için kullanılır.

Ve burada bir alev ve girdap yakıtı yakma yöntemi gösterilmektedir.

1 - brülör; 2 yanma odası; 3 - astar; 4 - fırın ekranı; 5 - tavana monte radyant buhar kızdırıcı; 6 - tarak.

Şekil 4.2 - Hazneli fırın

Şekil 4.3 - Vorteks yakıt yanması

Ateşleme ve vorteks yöntemi ile her türlü yakıt yakılabilmekte, sadece katı yakıt ön kırılmaya tabi tutularak toza dönüştürülmektedir. Yakıt yandığında tüm ısı yanma ürünlerine aktarılır. Bu sıcaklığa yakıtın teorik yanma sıcaklığı denir.

Endüstride katı yakıtları yakmak için sürekli kazanlar kullanılır. Süreklilik ilkesi, katı yakıtın sürekli olarak beslendiği bir ızgara ile desteklenir.

Yakıtın daha akılcı bir şekilde yanması için, onu tozlu bir durumda yakabilen kazanlar inşa edilmektedir. Sıvı yakıtlar da aynı şekilde yakılır.

Sorular:

- En akılcı yakma yöntemi nedir?

- Hazne yakma yönteminin avantajlarını açıklayın.

5 KAZANLARDA ÇALIŞMA İŞLEMLERİ

Kazanlarda çalışma süreçleri:

- Buhar oluşumu

- Isıtma yüzeylerinin korozyonu

Kazan tesislerinde buhar oluşumu gibi işlemler gerçekleşir:

- Kazanlarda buharın oluştuğu koşullar sabit basınç ve sürekli ısı beslemesidir.

- Buharlaşma sürecindeki adımlar: doygunluk sıcaklığına kadar su ısıtma, buharlaştırma ve önceden belirlenmiş bir sıcaklığa kadar buharla ısıtma.

Kazanlarda bile, ısıtma yüzeylerinin aşınması gözlemlenebilir:

- Metalin çevrenin etkisi altında tahrip olmasına korozyon denir.

Yanma ürünlerinin yan tarafındaki korozyona dış ve ısıtılmış ortamın yanından - iç denir.

Düşük sıcaklık ve yüksek sıcaklıkta korozyon var.

Korozyonun yıkıcı gücünü azaltmak için, kazanın su rejimini izlemek gerekir. Bu nedenle, kalitesini artırmak için kazanlara güç sağlamak için kullanılmadan önce ham su ön işlemden geçirilir.

Kazan suyu kalitesi, kuru kalıntı, toplam tuz içeriği, sertlik, alkalinite ve aşındırıcı gaz içeriği ile karakterizedir.

- Sodyum katyon filtresi - suyun saflaştırıldığı yer

- Hava giderici - agresif ajanlar, hava oksijeni ve karbondioksit giderilir.

- Dışı ve içi paslanmış boru örnekleri.

Isıtma yüzeylerinin korozyonu

Buhar ve sıcak su kazanlarının iç korozyonu esas olarak şu türlerdendir: oksijen, buhar-su, alkali ve alt çamur.

Oksijen korozyonunun ana görünümü, genellikle demir oksitler içeren ülserlerdir.

Artan termal yüklere sahip kazanların çalışması sırasında buhar-su korozyonu gözlenir. Bu korozyon neticesinde duvar borularının iç yüzeylerinde ve kazan suyunun buharlaştığı yerlerde kırılgan hasar.

Çukurlar, yetersiz çamur korozyonunun bir sonucu olarak oluşur.

Dış korozyon, düşük sıcaklık ve yüksek sıcaklık olabilir.

Herhangi bir yakıt yandığında düşük sıcaklıkta korozyon meydana gelebilir. Akaryakıt yakarken yüksek sıcaklıkta korozyon meydana gelebilir.

Katı yakıtlı kazanların otomasyonu ve mekaniği.

Yanma süreçleri üzerindeki tüm kontrol seviyelerine ve genel olarak operasyonel güvenliğe rağmen, katı yakıt kazanları pratikte karmaşık otomatik cihazlar içermez. Çoğu zaman sıcaklığın mekanik tarafından düzenlenmesi nedeniyle, kazanlarda pratik olarak kırılacak hiçbir şey yoktur. Ek olarak, kazanların tasarımı basit ve güvenilirdir. Bu nedenle, katı yakıtlı bir kazanın montajını kendi ellerinizle yapmak gerçekçidir, ancak uzmanlarla iletişim kurmak daha iyidir. Hatta kendi elinizle bir kazan dairesi bile yapabilirsiniz, ancak her şeyi profesyonellere emanet edebiliyorsanız neden gereksiz sorunlar?

Fırın cihazları

Fırın cihazları

Kazan ünitelerinde aşağıdaki yanma cihazları kullanılır: fırın yanması ve oda yanması için. Bu yanma cihazları, yakıtın özellikleriyle ilişkili olarak tasarım açısından çok farklı olabilir - uçucu maddelerin salınımı, kül içeriği, nem içeriği, yığın boyutu, cüruf özellikleri, yakıttaki kükürt içeriği vb.

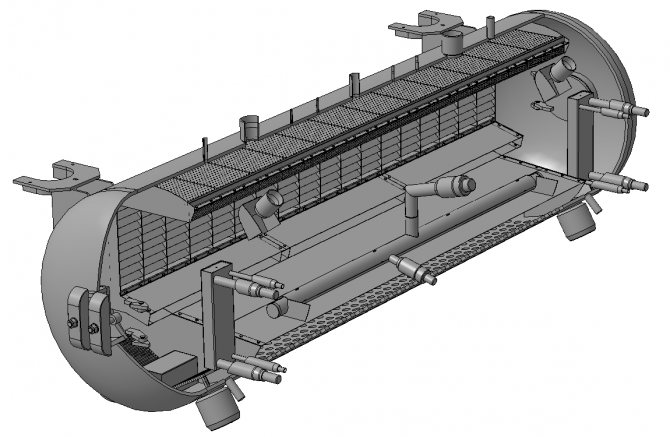

Katı yakıt parçalarının katman yanması, fırın hacminde bulunan bir ızgara ile gerçekleştirilir ve yakıtın yanması için gerekli hava ızgaranın altına girer.

Hazneli yanma cihazları, bir hava akımında asılı halde (toz haline getirilmiş halde katı) yanma gerçekleştirir ve yanma için gerekli hava aynı hacme verilir. Yakıtın tamamının veya bir kısmının yanması için amaçlanan hacme yanma odası (oda) denir ve VT ile gösterilir. Yanma cihazı genellikle termal gücü, ızgara alanı R ve yanma odasının hacmi ile karakterize edilir. Yanma cihazında bir saat boyunca açığa çıkan ısı miktarı güç, MW veya kcal / h olarak adlandırılır ve ifadesinden belirlenir.

Katmanlı yanma cihazları, ızgaranın toplam alanı R ile "yanma aynası" Rz.g arasında ayrım yapar. Sabit ızgaralı fırınlarda genellikle R = Rz.g. Zincirli, eğik itme ızgaralı fırınlar için yanma aynasının alanı, çeşitli cihazların varlığı nedeniyle toplam alandan daha azdır.

Katmanlı bir fırının çalışması, ızgaranın veya yanma aynasının görünen termal gerilmesinin değeri, kW / m2 veya kcal / (m2-h) ile tahmin edilebilir:

yani, birim alan başına birim zamanda salınan ısı miktarı.

Yanma odasının birim hacmi başına birim zamanda salınan ısı miktarı, yanma alanının görünür termal gerilimi olarak adlandırılır ve kW / m3 veya kcal / (m3Xh) ifadesinden belirlenir:

Kamara fırınları için, Ftop, MW / m2 veya Mcal / (m2Xh) yanma odası bölümünün görünen termal gerilimi kavramını da kullanırlar.

burada Ftop, odanın brülör eksenleri seviyesindeki yatay bölümüdür, m2.

Ana yakıt, ızgara üzerinde yatan bir yanma tabakasından ve sabit bir yanma tabakasından tutuşturulursa, bu tutuşmaya dipten ateşleme denir. Alev, yanma tabakasının üzerindeki yayılmasından dolayı yakıt tutuşursa, bu tür ateşlemeye en üst olan denir.

Sabit ızgaralı fırınlarda her iki tip yakıt tutuşması gerçekleşir; ızgara hareket ettiğinde, daha az verimli üst yakıt ateşlemesi geçerli olur.

Katmanlı yakıt yanması için fırın cihazları, besleme yöntemine, ızgara boyunca yakıtın hareketinin doğasına, ızgaranın hareketine ve yakıt katmanının durumuna bağlı olarak bölünmüştür. Sabit bir yakıt yatağı ile, ızgaranın uzunluğu veya genişliği boyunca hareketi için mekanizmaların bulunmaması, yanma cihazı en basitidir; genellikle yakıtla manuel olarak yüklenir ve manuel ateş kutusu olarak adlandırılır. Böyle bir yanma cihazı, yalnızca 1,16 MW'a (1 Gcal / h) kadar kapasiteye sahip küçük kazanlar için kullanılır.

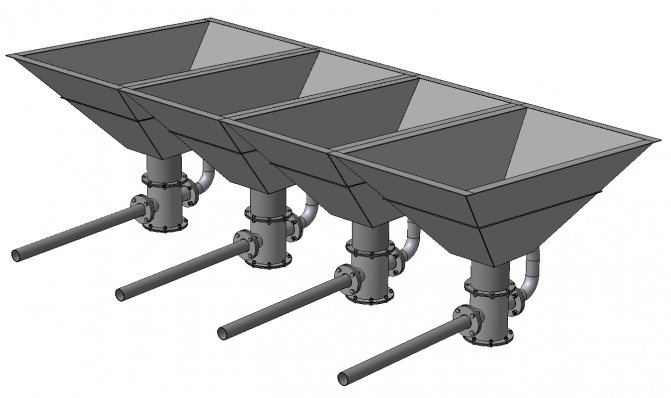

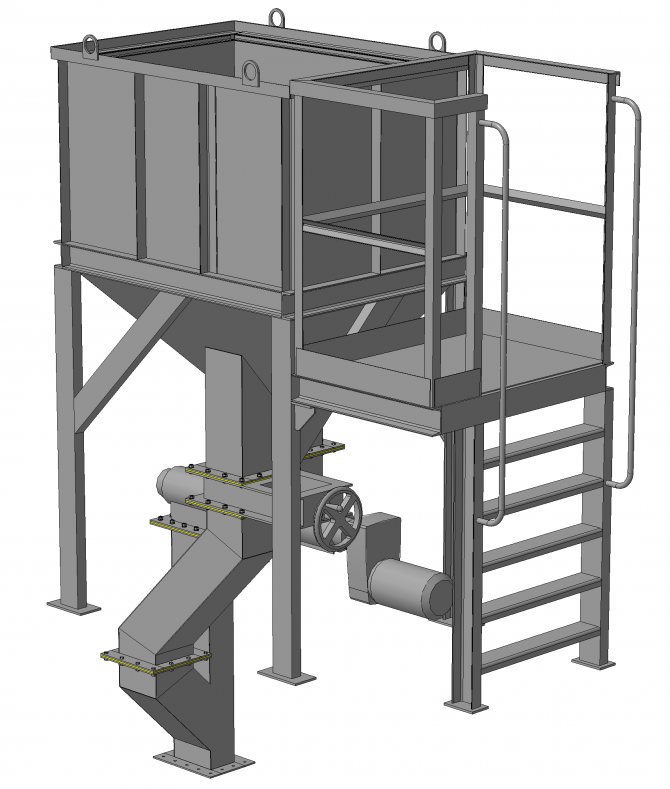

Gosgortekhnadzor kurallarına uygun olarak, katı yakıtın yanması için tasarlanmış 1,16 MW (2 t / saat veya 1 Gcal / saatten fazla) kapasiteye sahip tüm kazan üniteleri mekanize yanma cihazlarına sahip olmalıdır. Bu mekanizasyon, yanma cihazının üzerinde bulunan bunkere yakıt beslemesini, ızgaraya yakıt beslemesini ve ikincisi boyunca hareketini kapsayabilir.

Katı yakıt yakmak için katman ve bölme fırınları arasındaki ara, akışkanlaştırılmış veya "akışkanlaştırılmış" yakıt yatağına sahip fırınlardır. İçlerinde, bir hava ve gaz akışı, ince taneli yakıt partiküllerine etki eder, çünkü yakıt partikülleri hareket eder ve hareket eder - tabakadaki ve hacimdeki sirkülasyon. Katmandan yakıt partiküllerinin sürüklenmesinin başladığı yere ulaşıldığında, havanın ve gelişen gazların hızı belirli bir değeri aşmamalıdır. Parçacıkların hareket etmeye başladığı akış hızına - "kaynama" kritik denir. Bu tür fırınlar aynı boyutta yakıt parçaları gerektirir. Katmanlı fırınlar, ısıtma kapasitesi 30 - 35 MW (25 - 30 Gcal / h) 'ye kadar olan üniteler için kullanılır; daha büyük kazanlar için, hazneli yanmalı fırınlar ve ön yakıt hazırlığı benimsenmiştir. Hazneli fırınlara girmeden önce, yakıt birkaç mikrometre partikül boyutuna ezilir. Katı yakıtı taşıyan birincil hava, ikincil havadan daha düşük bir sıcaklığa sahiptir ve miktarı, yanma için gerekenden daha azdır. Yakıt ve hava, hazneli fırınlara, yanma odasının duvarlarındaki konumu farklı olabilen özel brülörler aracılığıyla sağlanır. Bazen ikincil havanın bir kısmı, yanma odasındaki alevin konumunu değiştirmek için yüksek hızlarda nozullardan keskin bir patlama şeklinde sağlanır.

Sıvı yakıtın yanması için, duvarlarında mekanik, hava, buhar veya karışık yakıt atomizasyonu ile nozulların önden veya karşıdan yerleştirildiği hazneli fırınlar kullanılır. Yakıtın yanması için gerekli hava, alevin tabanına (köküne) mümkün olduğu kadar yakın akması ve minimum hava fazlalığına sahip olması için nozulu takmak için cihaza verilir; fuel-oil bazen yanma odalarında ön fırınlar - siklonlarla yakılır. Gazlı yakıt, çeşitli tipte brülörler kullanılarak hazneli fırınlarda yakılır. İkincisi, bir dizi özellik ile ayırt edilir: brülörlerin önündeki gaz basıncı - düşük, orta ve yüksek; Tasarım özellikleri; brülörlerdeki gaz ve havanın kısmen veya tamamen karışmasının niteliği; gaz ve hava temini yöntemiyle: tek telli - sadece gaz beslemeli ve iki telli - brülöre özel borular ve kanallardan gaz ve hava verildiğinde; alevin doğası gereği - parlak veya zayıf ışıklı ve meşale uzunluğuna göre - uzun veya kısa.

Genellikle hazneli fırınlarda katı ve sıvı, sıvı ve gaz, katı ve gaz olmak üzere iki tür yakıtın yanmasını sağlamak gerekir. Sonuç olarak, brülörler yapısal olarak asgari sayılarını ayarlayabilecek şekilde, yani iki veya hatta üç tip yakıt için birleştirecek şekilde gerçekleştirilir.Neredeyse her kapasitedeki kazanlar için hazneli fırınlar yapılır.

Kazan ünitesine göre konumlarına göre tüm yanma cihazları daha önce iç, alt ve uzak olanlara ayrıldı. Modern birimlerde, yanma odaları mümkün olan maksimum koruma ile yapılır.

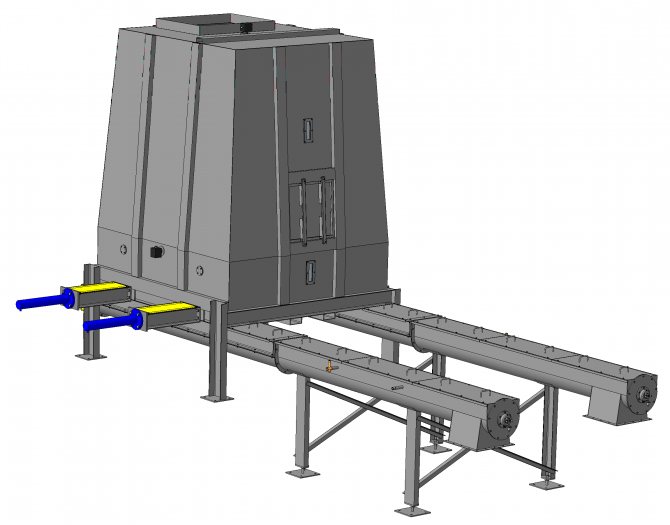

Mekanik yakıt beslemeli otomatik kazanlar

ve kesirli kompozisyon.

Odunsu biyokütlenin nem içeriğinin kazan tesislerinin verimliliği üzerindeki etkisi son derece önemlidir. Düşük kül içeriğine sahip kesinlikle kuru odunsu biyokütleyi yakarken, kazan ünitelerinin verimliliği, hem üretkenlik hem de verimlilik açısından, sıvı yakıtla çalışan kazan ünitelerinin (dizel yakıtla çalışan kazanlar, fuel-oil vb.) Verimliliğine yaklaşır. ve bazı durumlarda bazı kömür türlerini kullanan kazanların işletme verimini aşmaktadır.

Odunsu biyokütlenin nem içeriğindeki bir artış, kaçınılmaz olarak kazan tesislerinin veriminde bir azalmaya yol açar. Nem artışı ile düşük yanma ısısı hızla düşer, yakıt tüketimi artar ve yanma daha zor hale gelir. % 10 nem içeriği ve% 0.7 kül içeriği ile net kalorifik değer 16.85 MJ / kg ve% 50 nem içeriğiyle sadece 8.2 MJ / kg olacaktır. Böylelikle kuru yakıttan ıslak yakıta geçişte kazanın aynı güçteki yakıt tüketimi 2 kattan fazla değişecektir. Bunun farkında olmalı ve odun yakıta atmosferik yağış, toprak suyu vb. Girmesini önlemek için sürekli geliştirmeli ve önlem almalısınız.

Odunsu biyokütlenin kül içeriği yanmayı zorlaştırır. Odunsu biyokütlede mineral kapanımlarının varlığı, kereste hasadının ve onun birincil işlemesinin yeterince mükemmel olmayan teknolojik işlemlerinin kullanılmasından kaynaklanmaktadır. Ahşap atıkların mineral kapanımlarla kirlenmesinin en aza indirilebileceği bu tür teknolojik süreçlerin tercih edilmesi gerekmektedir.

Ezilmiş ahşabın fraksiyonel bileşimi, bu tip yanma cihazı için optimal olmalıdır. Partikül boyutundaki optimumdan hem yukarı hem aşağı doğru sapmalar, yanma cihazlarının verimliliğini düşürür. Odun yongaları halinde odun kesmek için kullanılan yonga makineleri, artışlarına doğru parçacık boyutunda büyük sapmalar göstermemelidir. Bununla birlikte, çok sayıda çok küçük parçacığın varlığı da istenmeyen bir durumdur.

Odun atıklarıyla çalışan kazan dairelerinde yakıt tasarrufu elde edilmesi, yakıt olarak kabul edilen odunsu biyokütlenin belirli özelliklerinin bilgisine dayalı olarak kazan birimlerinin verimli ve ekonomik çalışması için önlemlerin zamanında kalifiye geliştirilmesini ve uygulanmasını bakım personelinin ne kadar sağladığına bağlıdır.

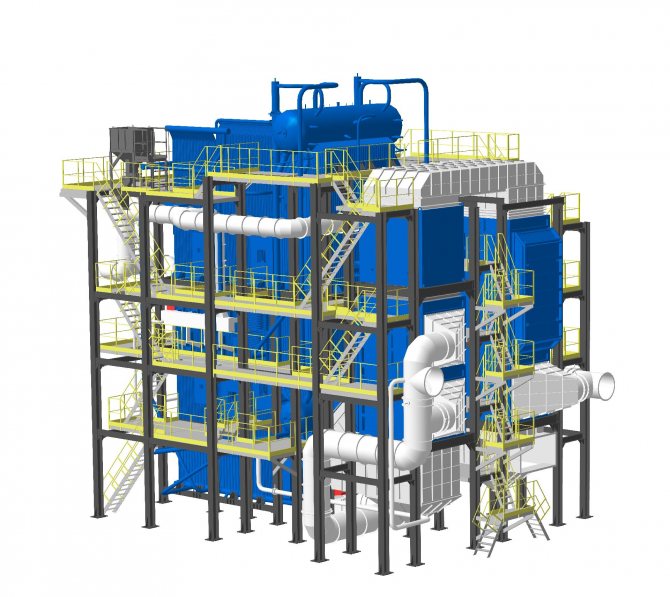

Düşük sıcaklıkta akışkan yataklı buhar kazanları 10-50 ton / saat

Açıklama

Reklam broşürü - NTKS fırınlı buhar kazanları

Sunum - Ekipman

yüksek etkilikullanımı

biyokütle

ısı ve elektrik üretimi

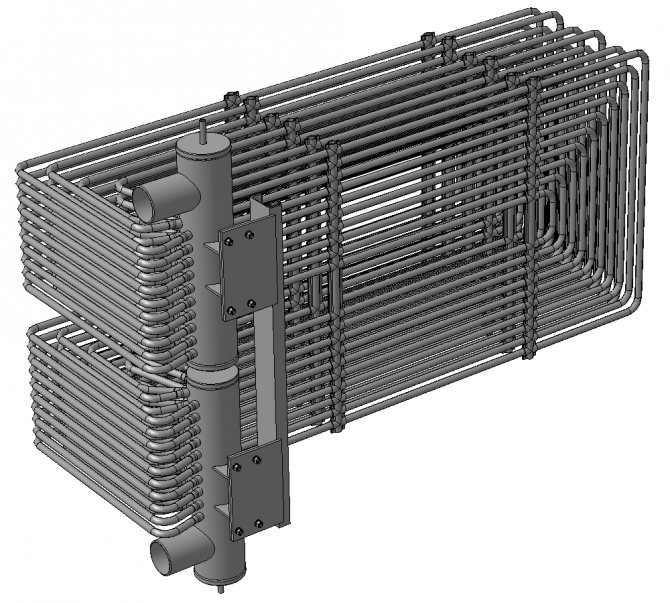

Düşük sıcaklıkta "akışkanlaştırılmış" yatak (NTKS) yanma odasına sahip buhar kazanları çeşitli biyolojik yakıtların (odun yongaları, öğütülmüş turba, odunözü, vb.) yakılması için tasarlanmıştır ve 14,0 ila 39,0 bar arası aşırı ısıtılmış buhar ve 440ºC'ye kadar kızgınlık sıcaklığı üretimi için tasarlanmıştır. Aşırı ısıtılmış buhar, tüketicinin teknolojik ve ekonomik ihtiyaçlarının yanı sıra elektrik üretmek için de kullanılabilir.

- buhar kapasitesi: 10.0 ila 50.0 ton / saat;

- çalışma basıncı: 14,0 - 45,0 bar;

- aşırı ısınma sıcaklığı: 440 ºº'ye kadar;

- verimlilik faktörü:% 87'den az değil.

|

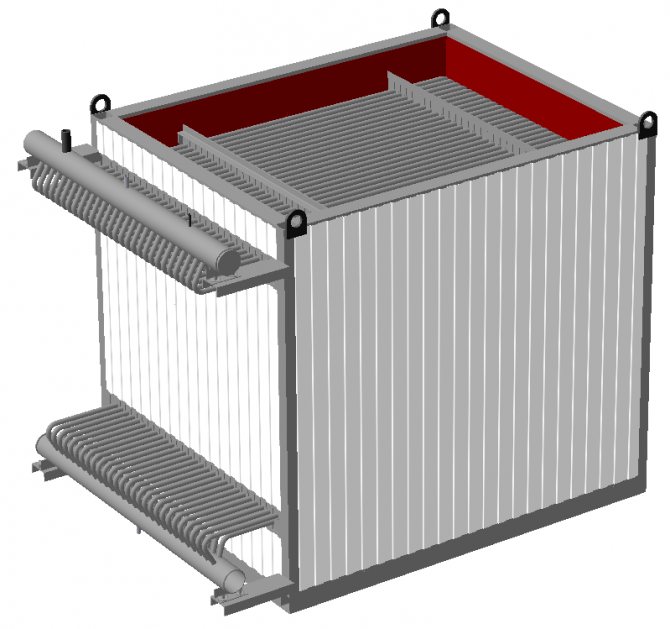

Katmanlı yakıt yanmalı fırın cihazları arasında eğimli bir itme ızgarası, zincir ızgarası vb. Bulunur. NTKS'li kazanların yanma cihazı, geleneksel yanma cihazlarına kıyasla bir dizi avantaja sahiptir, yani:

- Yüksek verimlilik -% 87'den az değil

NTKS fırınlı kazanlarda, biyokütle yakılırken maksimum verim elde edilmesini sağlayan yüksek derecede otomasyon ile yüksek verimli yakıt yakma süreci organize edilir. NTKS'li kazanlarda teyit edilen verimlilik% 87'den az değildir ve bu, katmanlı yakıt yanmalı kazanlarda pratik olarak elde edilemez.

- Düşük kirletici emisyonu

Yakıtın bölge yakma süreci, eğimli itme ızgaraları üzerinde düzenlenir. İlk bölgede, taze yakıtın ısıl hazırlığı ve tutuşması gerçekleşir, ikinci bölgede aktif yanma, üçüncü - yakıtın yanıcı bileşenlerinin yanma sonrası. Izgaranın tüm alanı boyunca dengeli bir işlem ve tek tip bir katman düzenlemek çok zordur. Birincil hava beslemesi ayrıca ızgara bölgesi altında bölge bölge gerçekleştirilir ve her bölgenin havasının kontrolünü gerektirir. Bununla birlikte, bu fırınlar, yanan yakıtın granülometrik bileşimine ve termal özelliklerindeki değişikliklere karşı çok hassastır. İnce fraksiyonların yanmış yakıtının bileşiminde bir artış, nem içeriğinde bir azalma veya ızgara boyunca hareket hızı ile ateşleme bölgesi, fırının ön duvarı yönünde hareket eder. Yakıtın erken ateşlenmesi, yoğun uçucu madde salınımı ile birlikte, yakıtın kimyasal olarak az yanmasıyla ısı kaybında önemli bir artışa ve bir bütün olarak fırın ve kazanın verimliliğinde ve güvenilirliğinde bir azalmaya neden olur. Tüm bu faktörler sonuçta zayıf çevresel performansa ve egzoz gazlarında yüksek kirletici emisyonlarına yol açar.

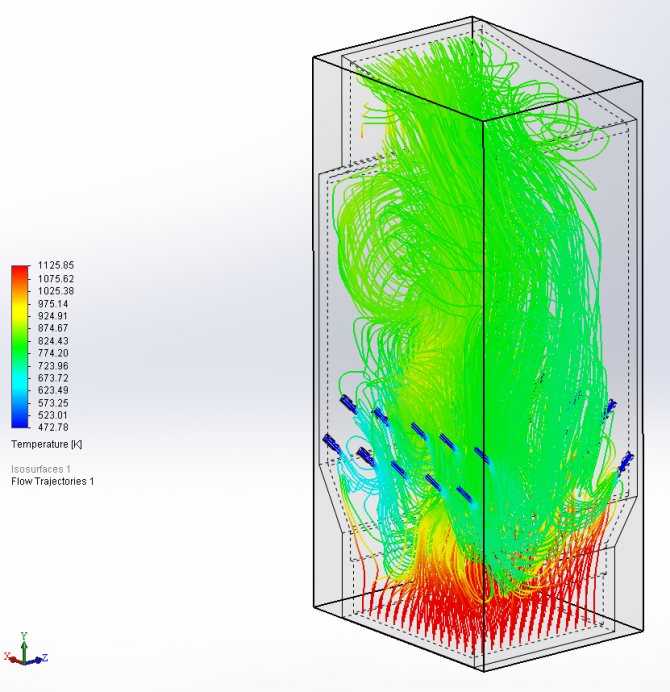

NTKS fırınlı kazanlarda, bölgelere bölünme yoktur, tüm ateşleme ve yanma işlemleri, sıcaklığı kontrol edilebilen ve belirli bir aralıkta hassas bir şekilde muhafaza edilebilen inert malzeme tabakasının tüm hacminde eşit olarak gerçekleşir. . Birincil hava, ızgaranın tamamının altından sağlanır. Kum tabakasının kaynaması, sürekli yüksek kaliteli karışıma ve tabakanın tüm tabakası boyunca yakıtın homojen dağılımına katkıda bulunur. Tüm süreç otomatiktir. Tüm NTKS fırınları, yanma işlemlerinin ön bilgisayar simülasyonuna tabi tutulur. Tüm bu faktörler, iyi çevresel performans ve baca gazında düşük kirletici emisyonları ile sonuçlanır.

- Ön yakıt hazırlığına gerek yok

NTKS fırınına sahip kazanlarda, yakıtın ön kurutulması, briketleme, peletleme vb. Gerekmemektedir, katmanlı fırınlarda yakma ise yakıtın nem içeriği ve fraksiyonel bileşimi üzerinde bir dizi kısıtlamaya sahiptir.

- Farklı yakıtların karışımını yakma imkanı

NTKS fırınlı kazanlarda çeşitli yakıtların bir karışımını yakmak mümkündür. Farklı tutuşma sıcaklığı, nem içeriği farkı ve karışımdaki farklı yakıtların yanma süresinin önemi yoktur.

Farklı yakıtlardan oluşan bir karışımın ızgaralarda yanması sorunludur, çünkü her yakıt türü kendi ızgara uzunluğunu, kendi ızgara hızlarını vb. Gerektirir, bu nedenle ızgara üzerinde farklı yakıtların bir karışımının yanması bir azalma ile meydana gelecektir. verimlilik ve kirletici emisyonlarda artış.

- Yanma cihazında mekanik bileşen eksikliği

NTKS yanma cihazında mekanik montaj yoktur. Kazanın çalışması sırasında, mekanik bileşenlerin periyodik onarımlarına, aşınmış elemanların değiştirilmesine gerek yoktur, yanma cihazı, kazanın tüm hizmet ömrü boyunca tasarlanmıştır.

Katmanlı yakıt yanmalı şömineler, mekanik birimler içeren, periyodik onarım gerektiren, yıpranmış elemanların değiştirilmesini, ızgaraların değiştirilmesini vb. Bütün bunlar işletme maliyetlerini artırır ve bakım aralıklarını kısaltır.

- Basit tasarım, düşük maliyetli

NTKS ızgarası, birincil havayı dağıtmak için kapakların kaynaklandığı fırının yan ızgaralarından oluşur. Tasarım çok basit ve güvenilirdir ve düşük bir başlangıç maliyetine sahiptir. İşletme maliyetleri, aşındırıcı aşınma nedeniyle kum tabakasının periyodik olarak yenilenmesi ile sınırlıdır ve kullanılan yakıt türüne bağlıdır. Tahmini tüketim - 120 kg / gün'e kadar.

Katmanlı yanma ızgaraları tasarım açısından çok karmaşıktır, yüksek metal tüketimine sahiptir ve bu nedenle yüksek bir başlangıç maliyeti ve yüksek işletme maliyeti vardır.

- Ayna yanma ızgarasının küçük alanı NTKS

NTKS fırınları, katmanın tüm hacminde bir kum tabakası ve yakıtın yanması nedeniyle kafes yanma ızgaralarına kıyasla küçük bir yanma aynası alanına sahiptir. Örneğin 30 t / h buhar kapasiteli bir kazan bölümündeki NTKS ızgarasının alanı 11,5 m² iken, devirme-itme ızgarasının alanı yaklaşık 32 m² olacaktır. Bu özellik, daha rasyonel bir kazan yerleşimine ve kazan hücresi alanının kurulu ekipman kapasitesine maksimum oranına ulaşılmasına izin verir.

- Yüksek derecede otomasyon

NTKS fırınlı kazanlar, ayarlanan parametrelerin sürekli kontrolü ve ayarlanması ile yüksek derecede otomasyona sahiptir ve çeşitli yakıt türlerinde, çeşitli yakıt karışımları üzerinde, kazanı minimum katılımla durdurmadan bir yakıttan diğerine geçişe otomatik olarak izin verir. bakım personeli.

| Saman, tahıl kabuğu gibi belirli biyoyakıt türlerini yakarken. bu tür yakıtın bir dizi özelliğini dikkate almak gerekir Örneğin kuru saman için kül deformasyonunun başlama sıcaklığı 735-840 ° C'dir. Bir kazan seçerken dikkat edilmesi gereken en temel sorun budur. Mahsul atığının yakıt olarak bu özelliği, kazan fırınında ve konvektif ısı değişim yüzeylerinde kül ve cüruf topaklarının oluşmasına ve ardından çökelme yerlerinde korozyona neden olabilir ve kazanın yanmasını ve normal çalışmasını önler. Bu soruna tek doğru çözüm, yüksek sıcaklık bölgelerinin oluşumunu dışlayan kontrollü bir yanma sürecinin organizasyonudur. Eğimli itme ızgarası, zincir ızgarası vb. Gibi katmanlı yakıt yanmalı geleneksel fırınlarda. bu nedenle bunu başarmak imkansızdır, yoğun yanma bölgelerinde kül erime noktasını aşan yüksek sıcaklığa sahip yerel yerler oluşur. NTKS fırınlarında, yakıt, sıcaklığı kontrol edilebilen ve belirli bir aralıkta hassas bir şekilde muhafaza edilebilen, tabakanın tüm hacmi üzerine eşit olarak dağıtılan, tabakanın (kuvars kumu) yoğun şekilde karışan inert malzemesine girer. |

|

| Kazanlar tasarlanırken, tasarım aşamasında sorunlu alanları görmeye ve fırının en uygun konfigürasyonunu seçmeye, yanma ürünlerinin havayla en iyi şekilde karışmasını sağlamaya ve ayrıca en uygun yerleri seçmeye izin veren yanma işlemlerinin bilgisayar modellemesine özel önem verilir. ikincil ve gerekirse üçüncül havaya girmek için, bu da optimum yanma modlarının ve düşük kirletici emisyonlarının organizasyonuna katkıda bulunur. |

|

|

|